解决卷对卷 (R2R) 柔性电路生产中的铜箔起皱问题

2025年4月17日

1. 皱纹的根本原因

R2R制程中造成铜箔起皱的关键因素:

-

张力不平衡:由于张力梯度导致的局部应力集中。

-

CTE 不匹配:铜(17 ppm/°C)与 PI(35 ppm/°C)的膨胀差异。

-

滚筒缺陷:错位(>0.01 mm/m)或表面污染。

-

层压缺陷:温度/压力或树脂流动不均匀。

2. 控制策略

(1)张力系统优化

-

闭环张力控制:

伺服电机+称重传感器将张力保持在±0.1 N/mm以内。 -

锥度张力:

复卷过程中张力呈指数衰减(�=�0×(�0/�)�,n=0.8-1.2)。 -

抗皱滚轮:

冠状涂布辊(对于 500 毫米幅宽的卷筒纸,R=1500 毫米)。

(2)热机械管理

-

分区温度控制:

5–8 个区域,温度梯度≤3°C(预热=80°C、主热=180°C、冷却=50°C)。 -

压力均匀性:

硅胶垫(肖氏硬度 A 30–50)或气垫系统,均匀性达 95% 以上。

(3) 材料工程

-

低粗糙度铜:

反向处理的箔(Rz=1–2 μm)可最大限度地减少摩擦。 -

基材预处理:

Ar/O₂ 等离子体活化(500 W,30 秒)将表面能提高至 50 mN/m。 -

粘合剂优化:

高流动性丙烯酸树脂(粘度

(4)设备维护

-

滚轮校准:

每周进行激光对准(±0.001 毫米)和表面检查(Ra -

驱动系统维护:

直线导轨润滑及齿轮间隙调整(

3.实时监控

-

光学检测:

线扫描相机(5000 fps)+ CNN 算法可检测 0.1 平方毫米的皱纹。 -

激光轮廓术:

测量平整度( -

热成像:

监测温度(±2°C 警报阈值)。

4.工艺参数

| 流程步骤 | 关键参数 | 目标范围 |

|---|---|---|

| 放卷张力 | 张力精度 | ±0.05 牛/毫米 |

| 层压温度 | 主区温度 | 180±2℃ |

| 层压压力 | 单位压力 | 2.5±0.1兆帕 |

| 锥度系数 | 张力衰减指数(n) | 0.9–1.0 |

| 滚轮对中 | 轴向偏差 |

5.案例研究

-

案例 1:50μm PI + 12μm 铜箔

-

解决方案:展宽辊+锥度张力(n=0.95)

-

结果:起皱率从 5% 减少到 0.3%,产量提高 20%。

-

-

案例 2:高频LCP基板

-

等离子活化+气垫层压

-

结果:Dk变化

-

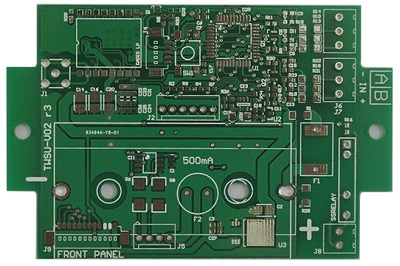

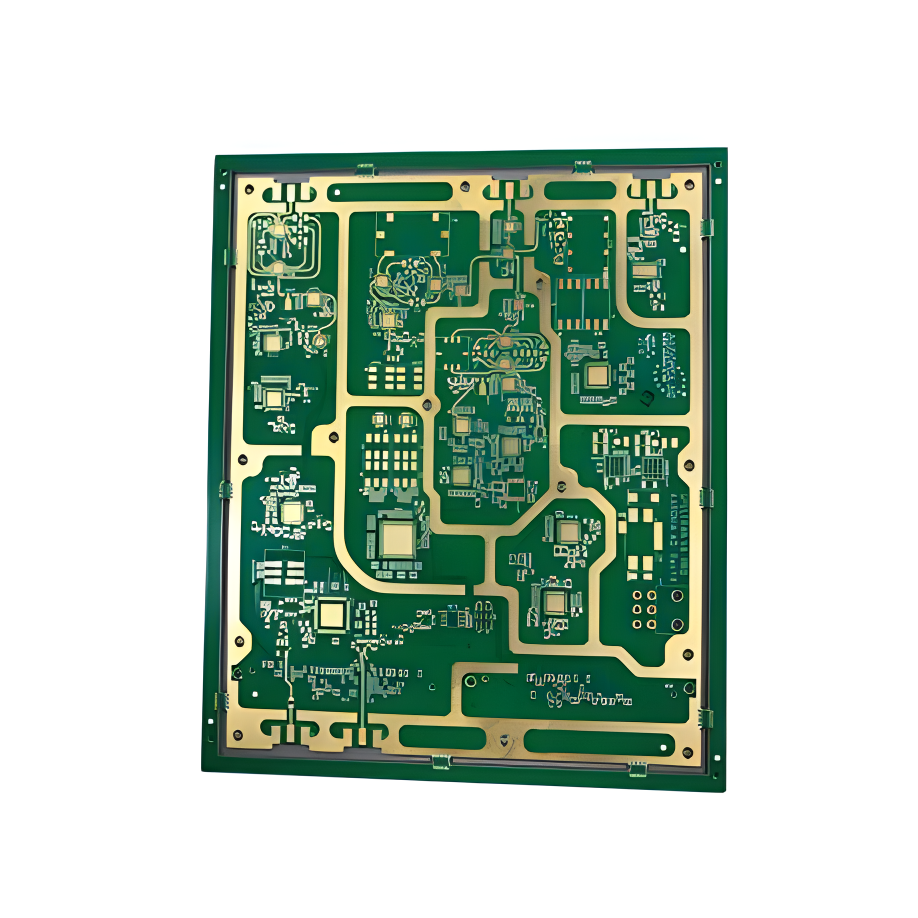

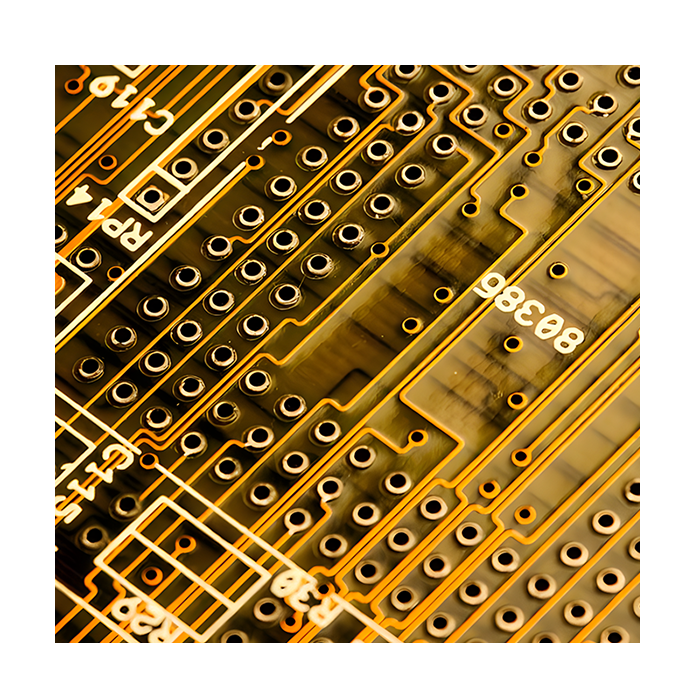

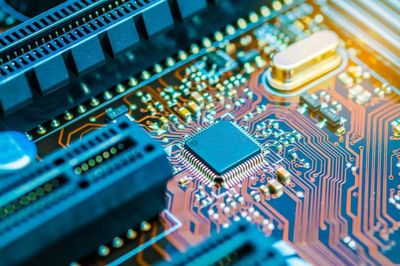

印刷电路板

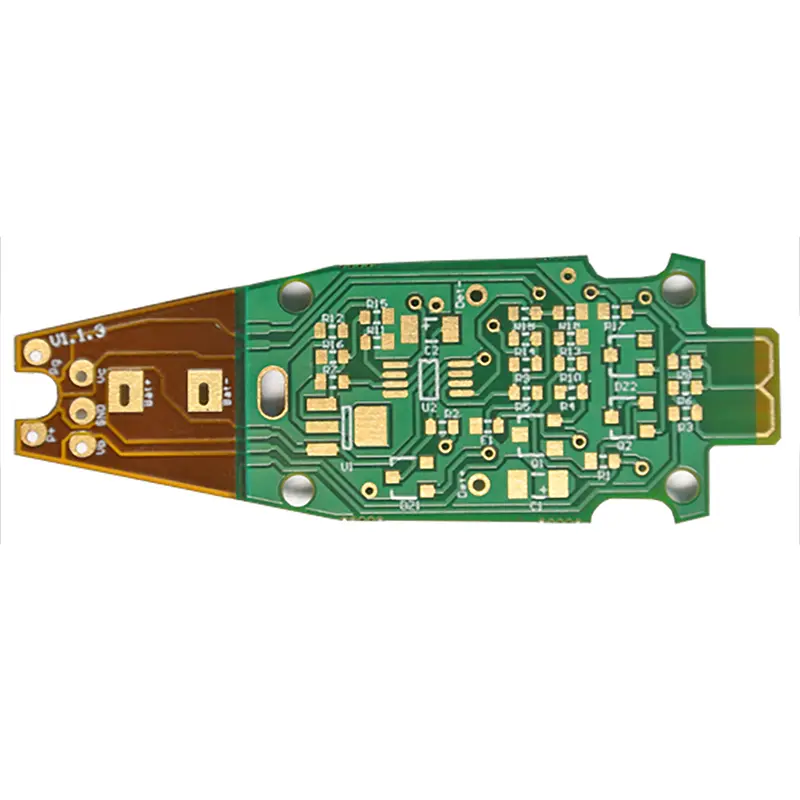

印刷电路板 柔性电路板

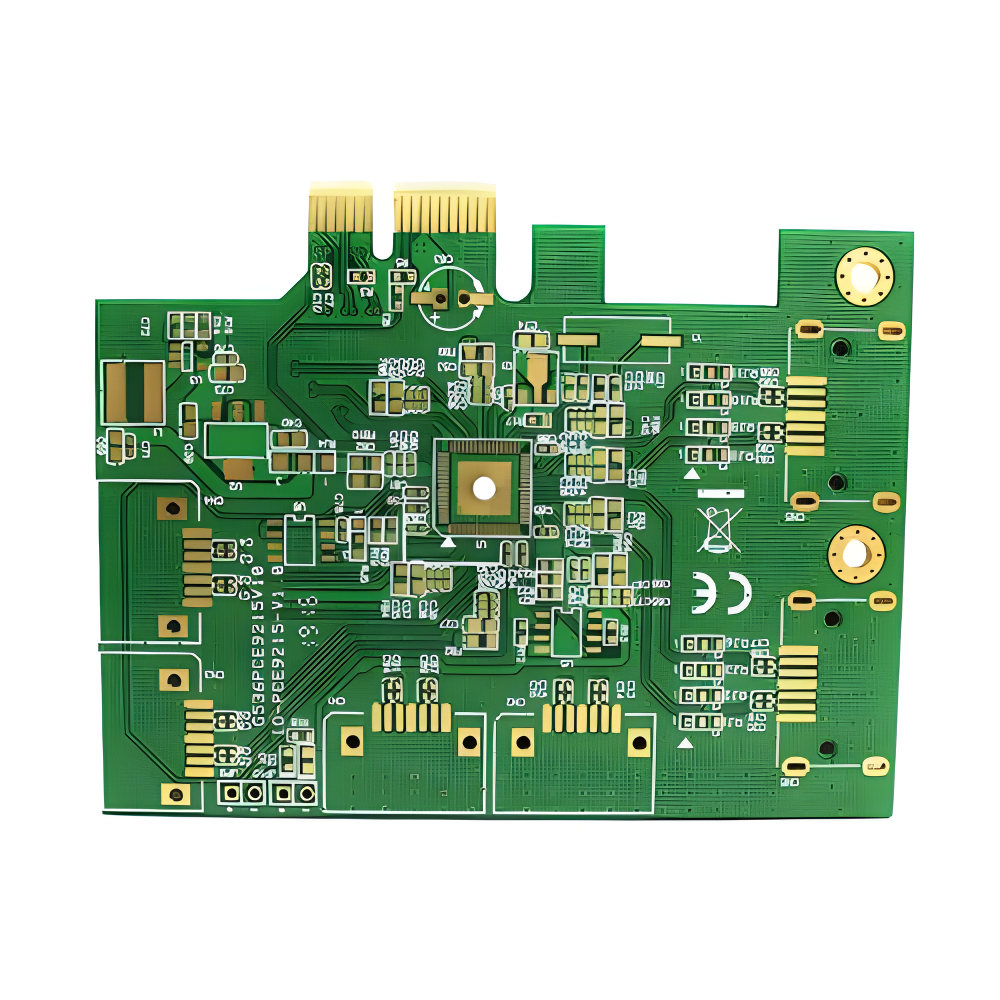

柔性电路板 刚挠结合板

刚挠结合板 FR-4

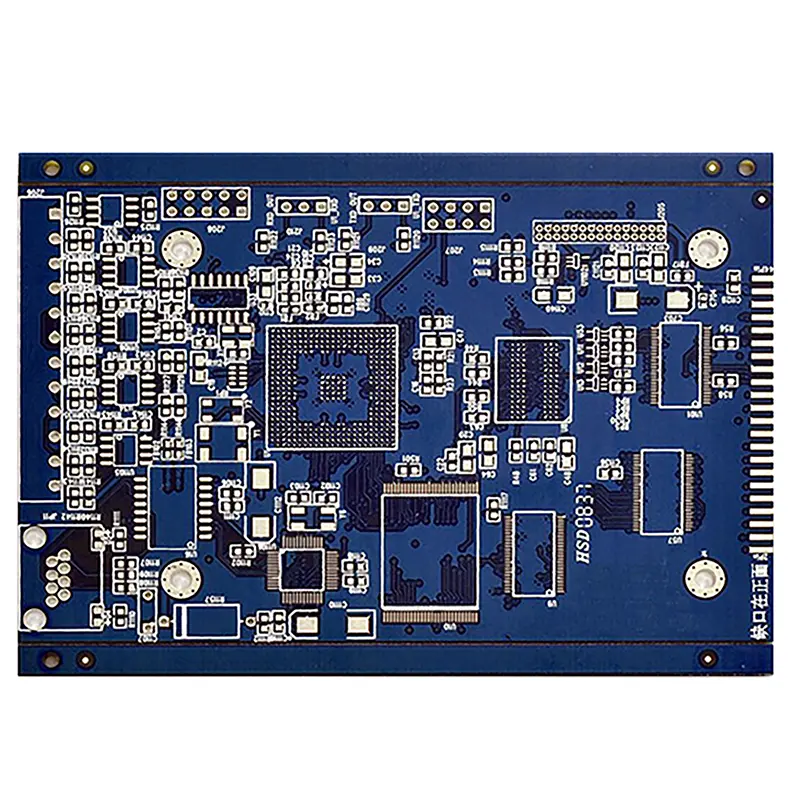

FR-4 高密度互联 (HDI) 电路板

高密度互联 (HDI) 电路板 罗杰斯高频板

罗杰斯高频板 PTFE特氟龙高频板

PTFE特氟龙高频板 铝

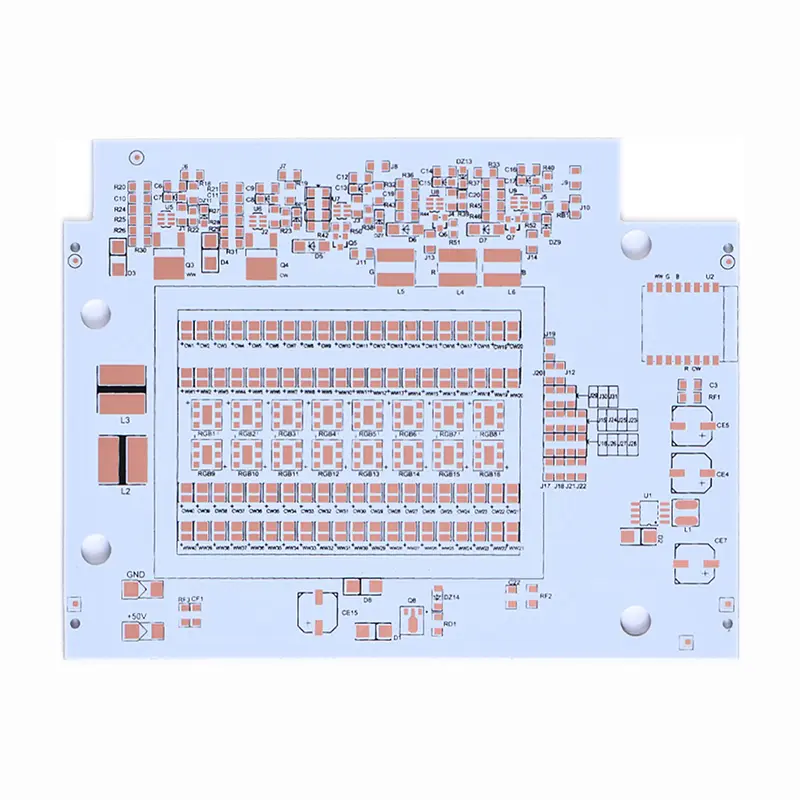

铝 铜芯

铜芯 PCB组装

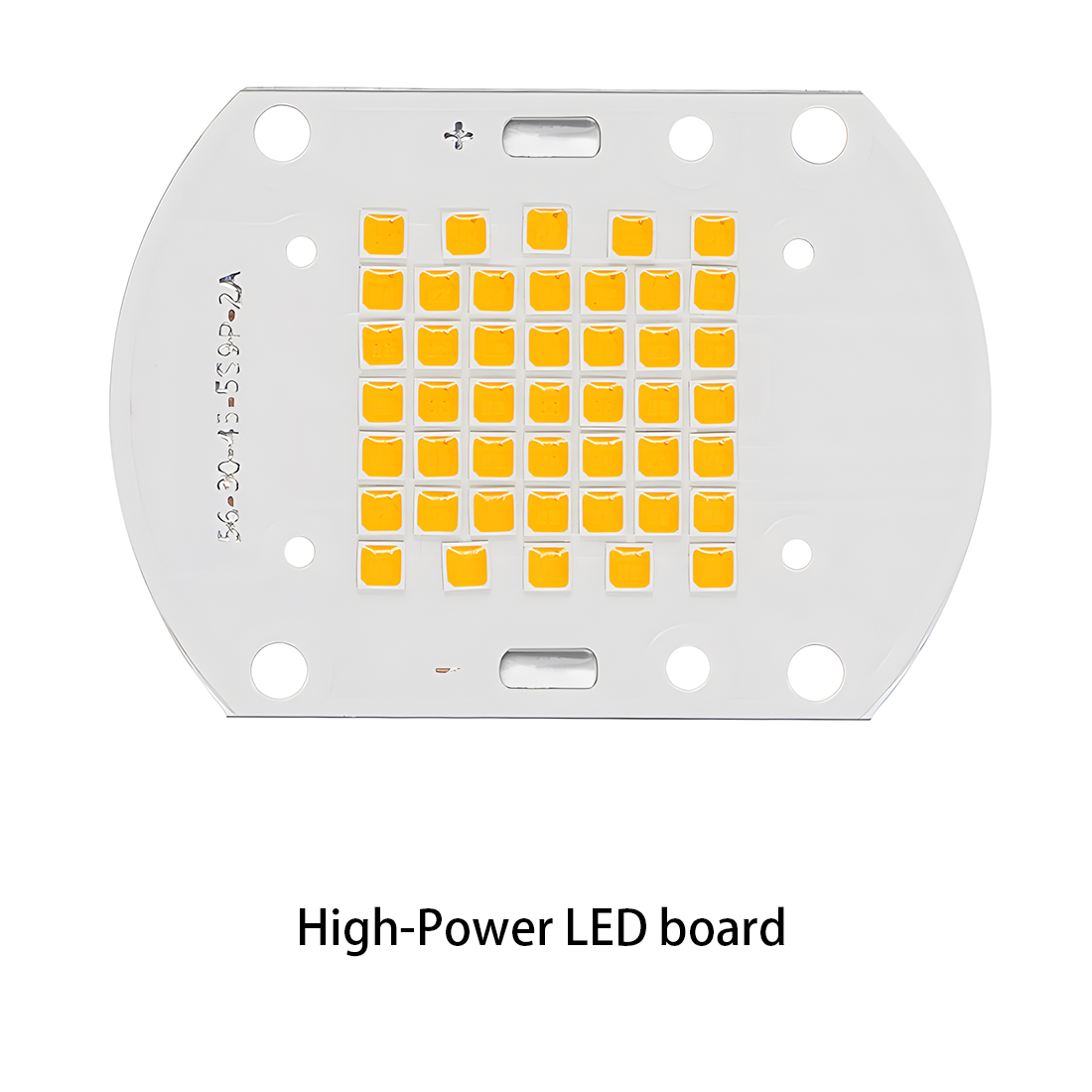

PCB组装 LED灯PCBA

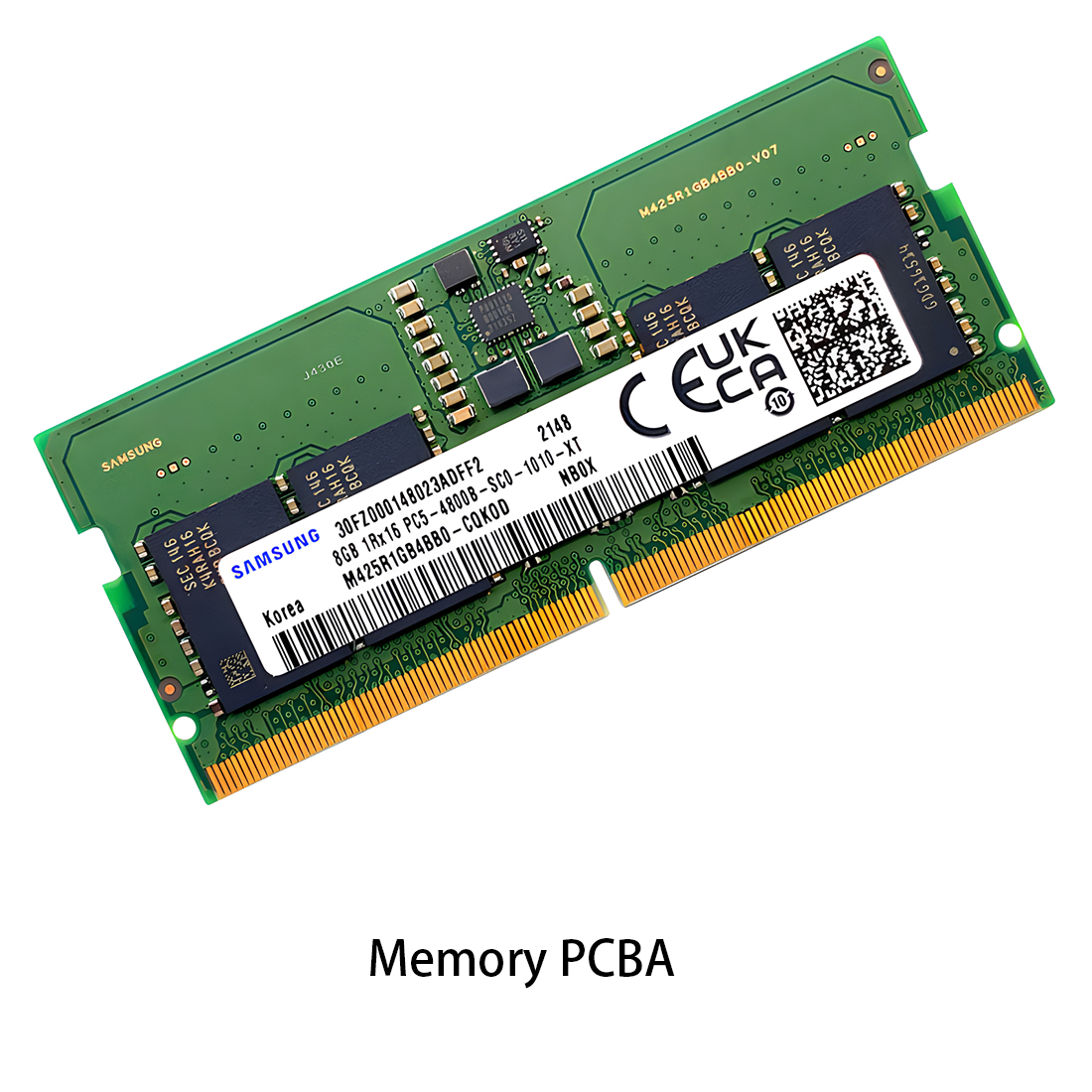

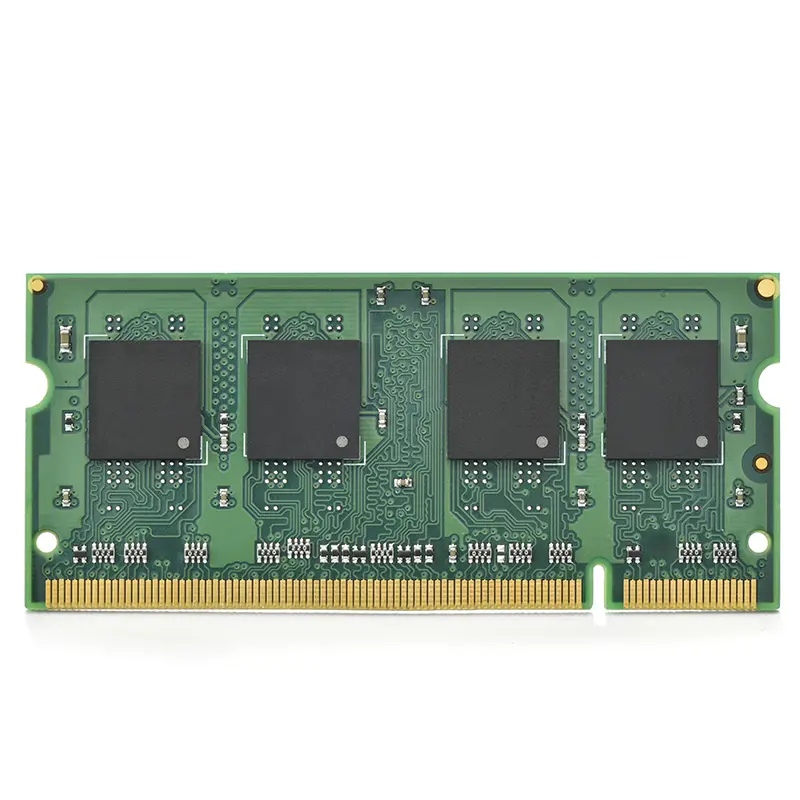

LED灯PCBA 内存PCBA

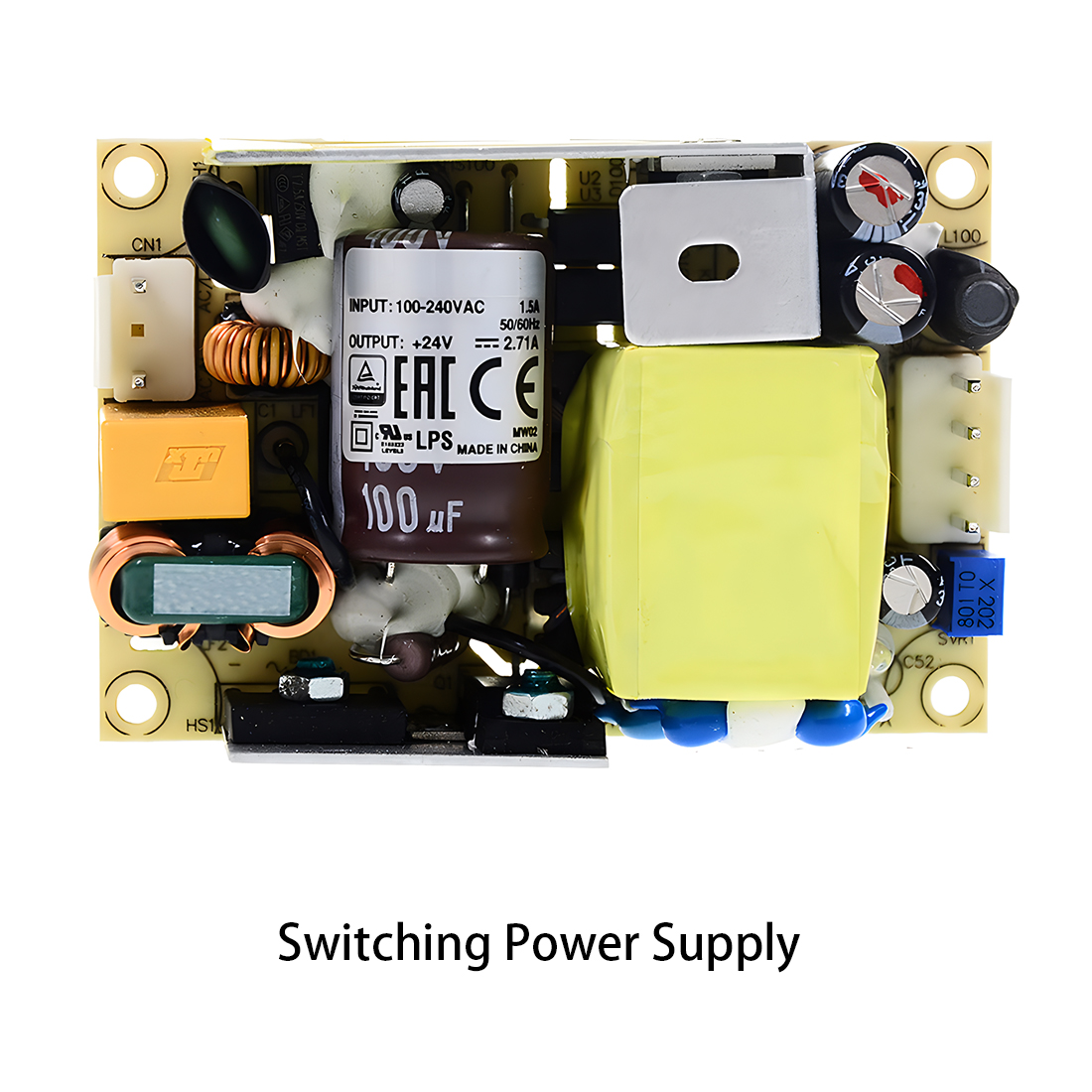

内存PCBA 电源PCBA

电源PCBA 新能源PCBA

新能源PCBA 通讯PCBA

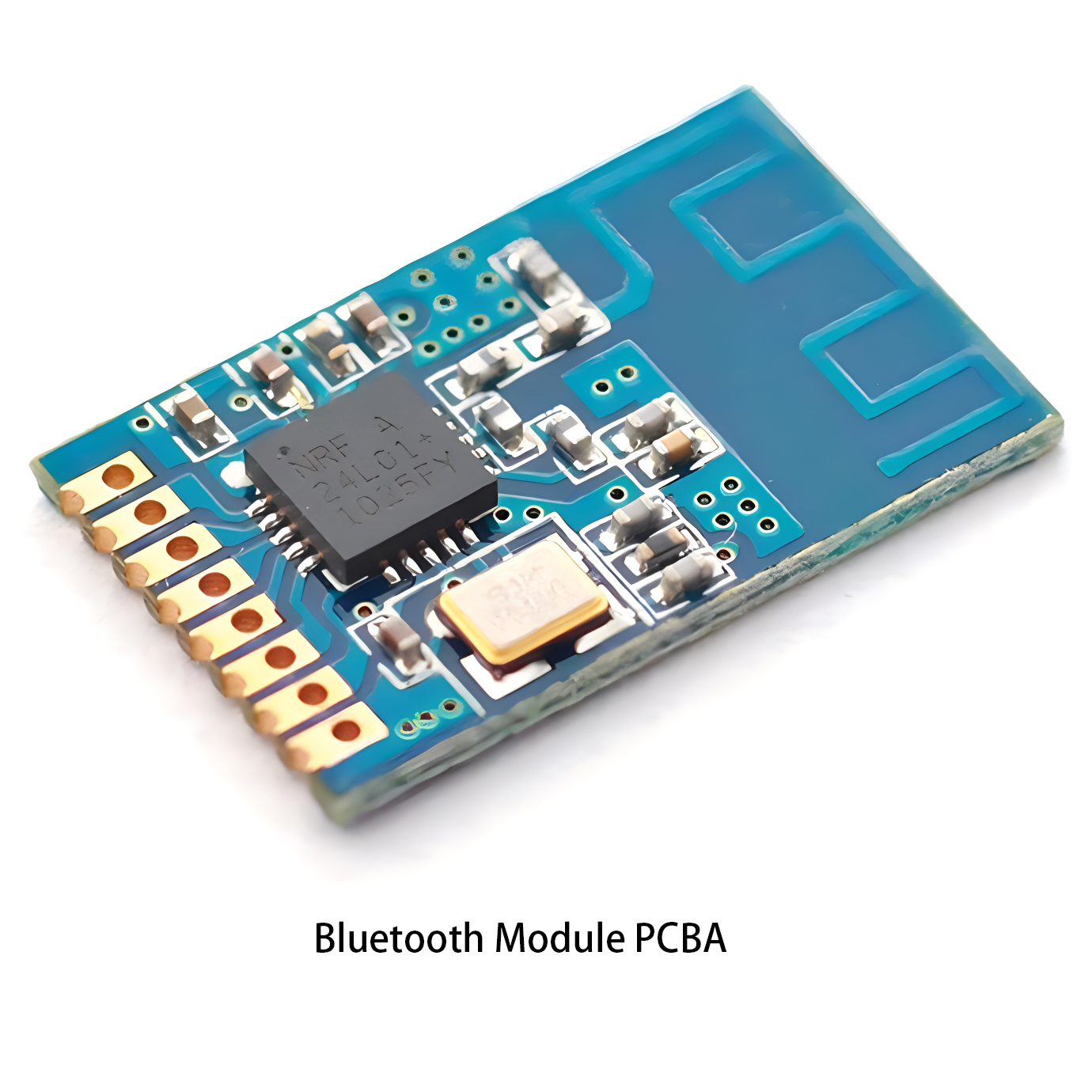

通讯PCBA 工控PCBA

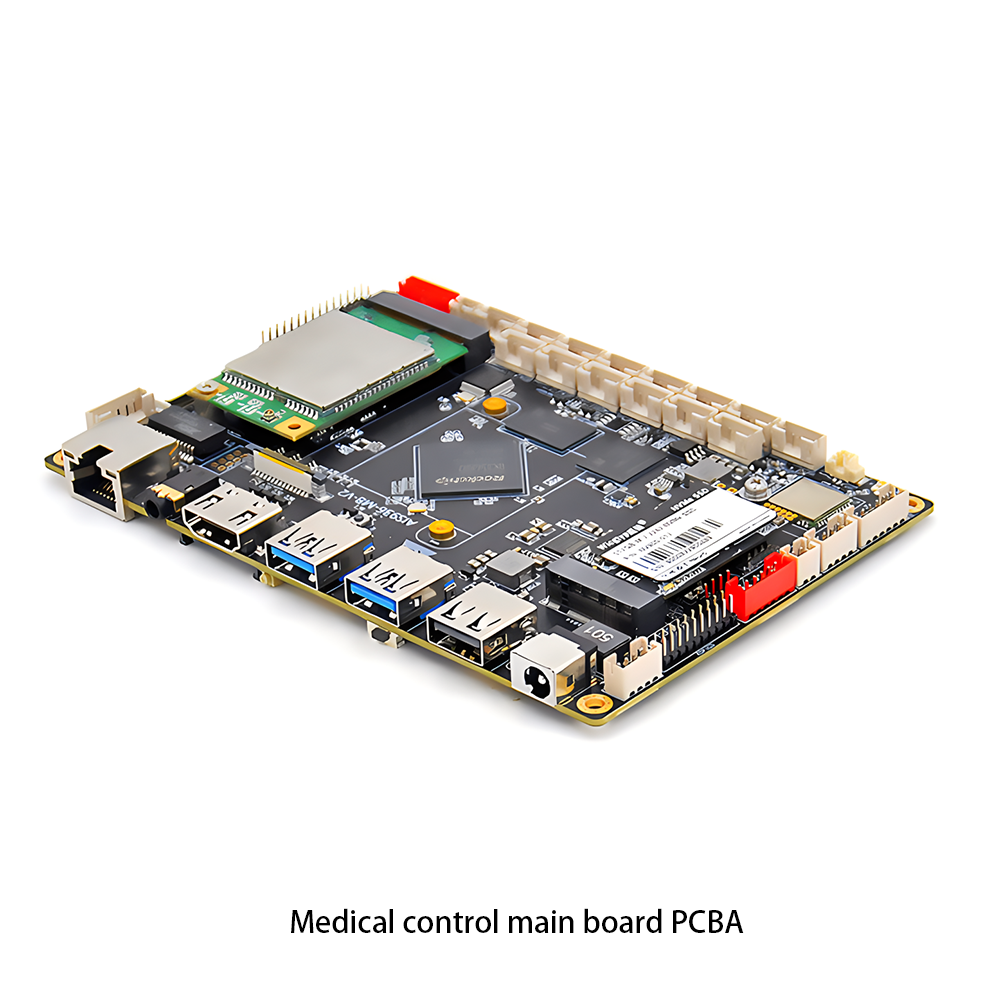

工控PCBA 医疗设备PCBA

医疗设备PCBA PCBA测试服务

PCBA测试服务 认证申请

认证申请 RoHS认证申请

RoHS认证申请 REACH认证申请

REACH认证申请 CE认证申请

CE认证申请 FCC认证申请

FCC认证申请 CQC认证申请

CQC认证申请 UL认证申请

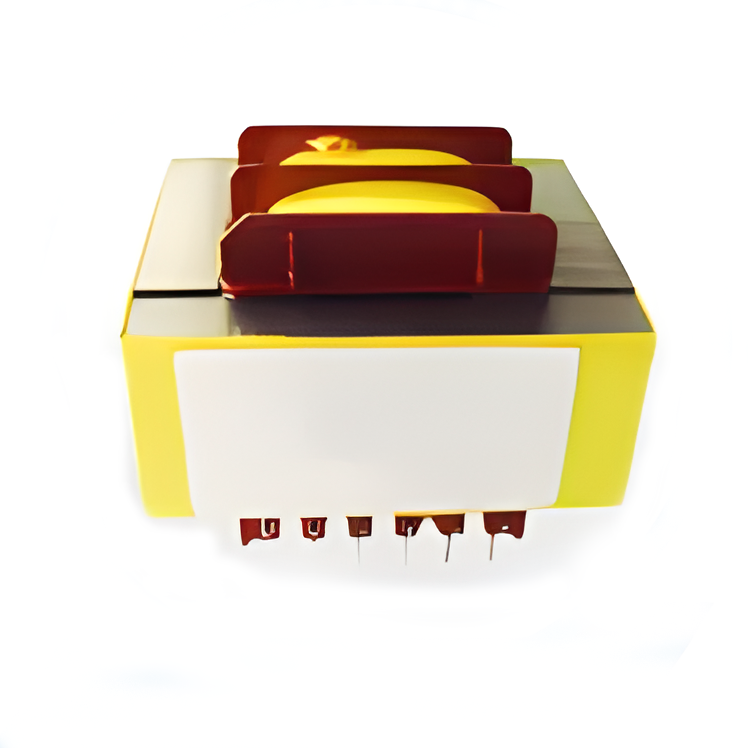

UL认证申请 变压器、电感器

变压器、电感器 高频变压器

高频变压器 低频变压器

低频变压器 大功率变压器

大功率变压器 转换变压器

转换变压器 密封变压器

密封变压器 环形变压器

环形变压器 电感器

电感器 电线、电缆定制

电线、电缆定制 网线

网线 电源线

电源线 天线电缆

天线电缆 同轴电缆

同轴电缆 Net Position Indicator(网位仪)

Net Position Indicator(网位仪) 电容器

电容器 连接器

连接器 二极管

二极管 嵌入式处理器和控制器

嵌入式处理器和控制器 数字信号处理器(DSP/DSC)

数字信号处理器(DSP/DSC) 微控制器(MCU/MPU/SOC)

微控制器(MCU/MPU/SOC) 可编程逻辑器件(CPLD/FPGA)

可编程逻辑器件(CPLD/FPGA) 通信模块/物联网

通信模块/物联网 电阻器

电阻器 通孔电阻器

通孔电阻器 电阻网络、电阻阵列

电阻网络、电阻阵列 电位器、可变电阻器

电位器、可变电阻器 铝壳瓷管电阻

铝壳瓷管电阻 电流检测电阻器、分流电阻器

电流检测电阻器、分流电阻器 开关

开关 晶体管

晶体管 电源模块

电源模块 隔离电源模块

隔离电源模块 DC-AC模块(逆变器)

DC-AC模块(逆变器) 射频和无线

射频和无线