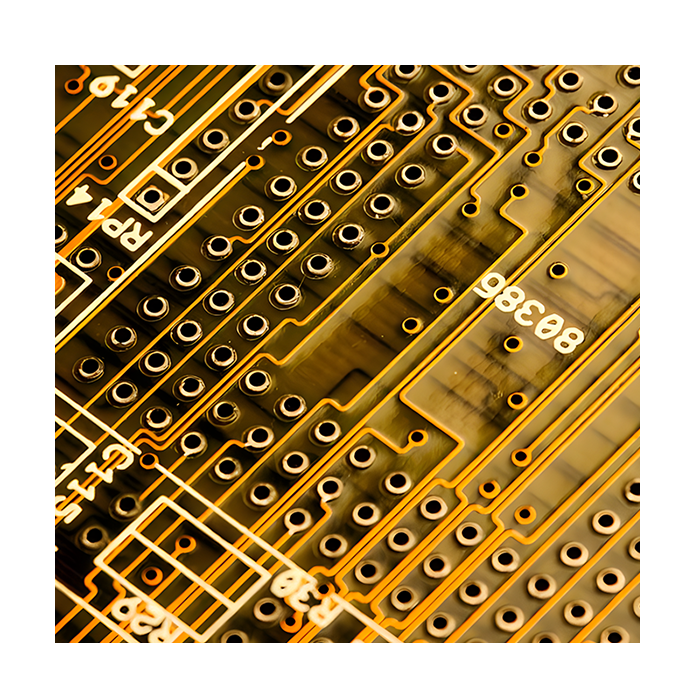

多层板压合前等离子清洗的必要性

1. 背景与核心问题

在多层PCB制造中,层压工艺在加热/加压下将内芯、预浸料和铜箔粘合在一起。层压前表面的污染物(油、氧化物、灰尘)会导致:

-

界面粘附力弱:导致分层或起泡;

-

信号完整性下降:空隙会增加介电损耗(Df)和信号反射;

-

热机械可靠性降低:CTE 不匹配会集中应力,加速疲劳失效。

2. 等离子清洗的机理

等离子清洗利用电离气体(O₂、N₂、Ar)产生活性物质(电子、离子、自由基),用于:

-

物理清洁:

-

通过离子轰击去除纳米颗粒(

-

蚀刻表面以增加粗糙度(Ra=0.5–2 μm)。

-

-

化学改性:

-

氧化有机物(例如,O₂ 等离子体将油分解为 CO₂/H₂O);

-

引入极性基团(-OH、-COOH),提高表面能(20–30→50–70 mN/m)。

-

-

表面活化:

-

增强树脂润湿性,使预浸料流动性更好。

-

3.必要性分析

(1)增强界面结合

-

数据:剥离强度从0.5kN/m增加到1.2-1.5kN/m(IPC-TM-650 2.4.8);

-

减少故障:分层风险下降80%(SEM横截面分析)。

(2)提高介电性能

-

虚空控制:清洁后空隙面积

-

减少信号损失:插入损耗在10 GHz时减少0.2–0.3 dB/cm。

(3)工艺稳定性

-

均匀性:涵盖复杂结构(盲孔、细走线);

-

生态合规:替代刺激性化学物质(H₂SO₄/H₂O₂),减少VOC/废水。

4. 关键工艺参数

-

气体选择:

-

氧气:有效去除有机物,但可能会过度氧化铜;

-

氩气/氮气混合气:敏感材料的物理蚀刻;

-

氢气:减少微小氧化物。

-

-

功率和时间:

-

射频功率:300–1000 W(取决于腔室);

-

持续时间:30-180 秒(清洁和损坏之间的平衡)。

-

-

真空度:

-

基准压力

-

5. 成本效益和行业验证

-

成本比较:

方法 资本支出 运营支出 效率 等离子清洗 高的 中等的 高的 化学清洗 低的 高的 中等的 超声波 中等的 中等的 低的 -

标准:

-

IPC-6012要求界面强度≥0.8kN/m;

-

汽车(AEC-Q200)和航空航天(NASA-STD-8739)强制要求表面预处理。

-

6.挑战与解决方案

-

挑战1:铜过度氧化:

-

解决方案:Ar/H₂ 混合气(4:1)抑制氧化;

-

-

挑战2:大面板均匀性:

-

解决方案:多电极阵列或传送系统;

-

-

挑战3:静电荷:

-

解决方案:离子发生器可中和电荷,防止灰尘粘附。

-

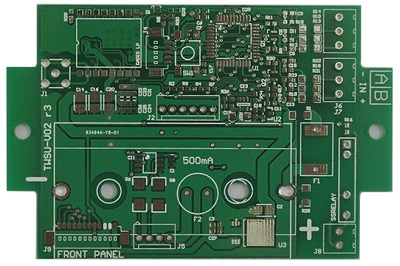

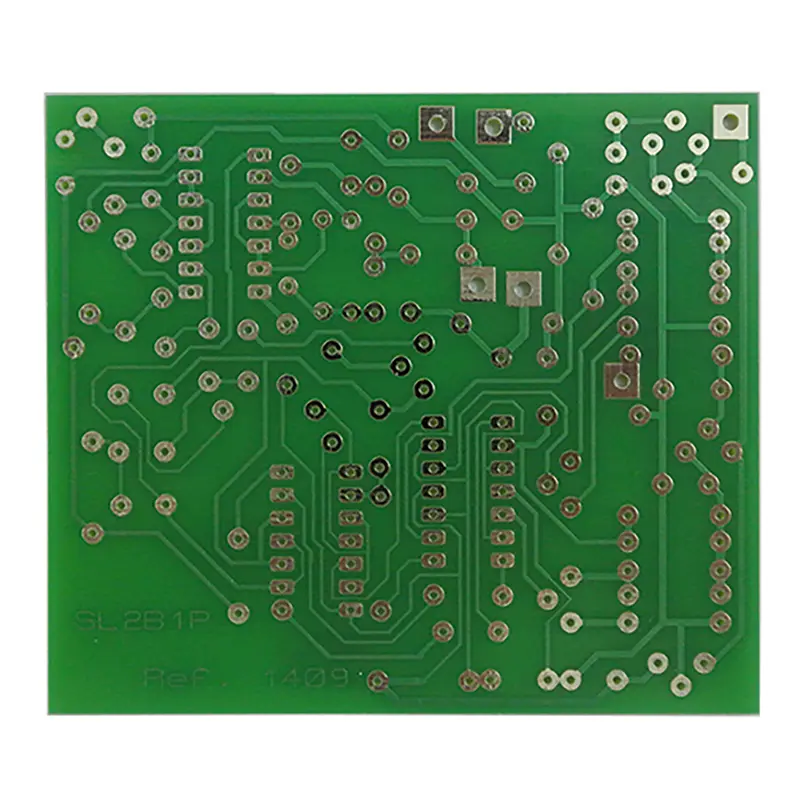

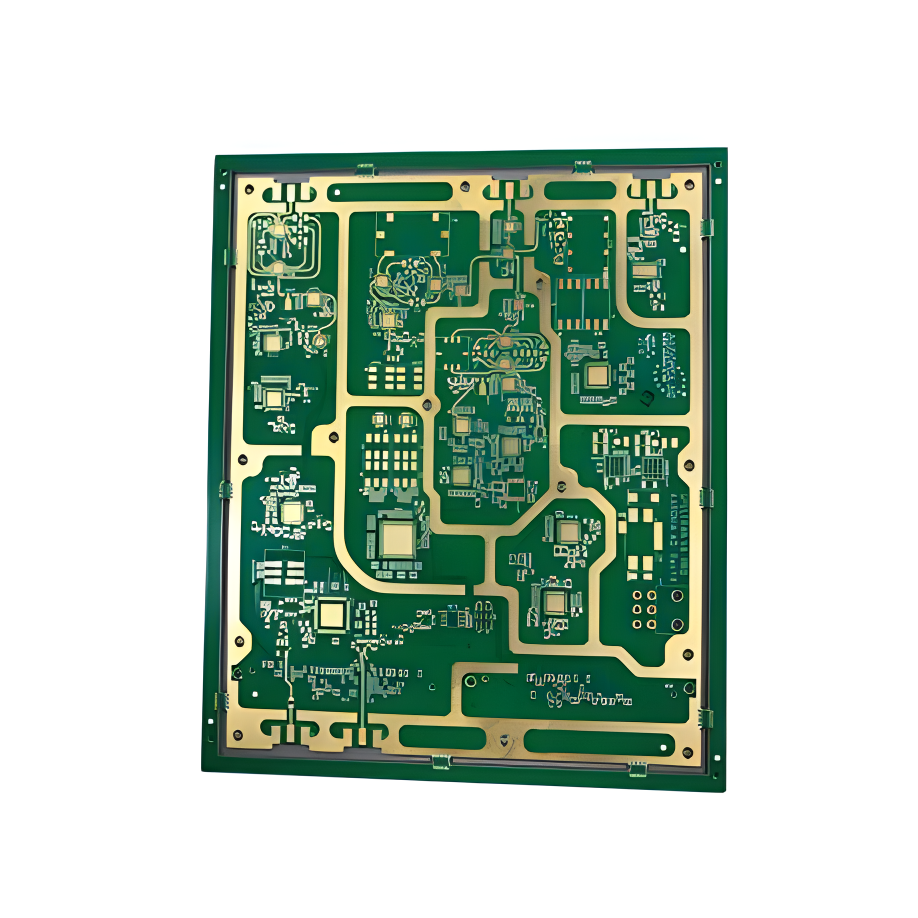

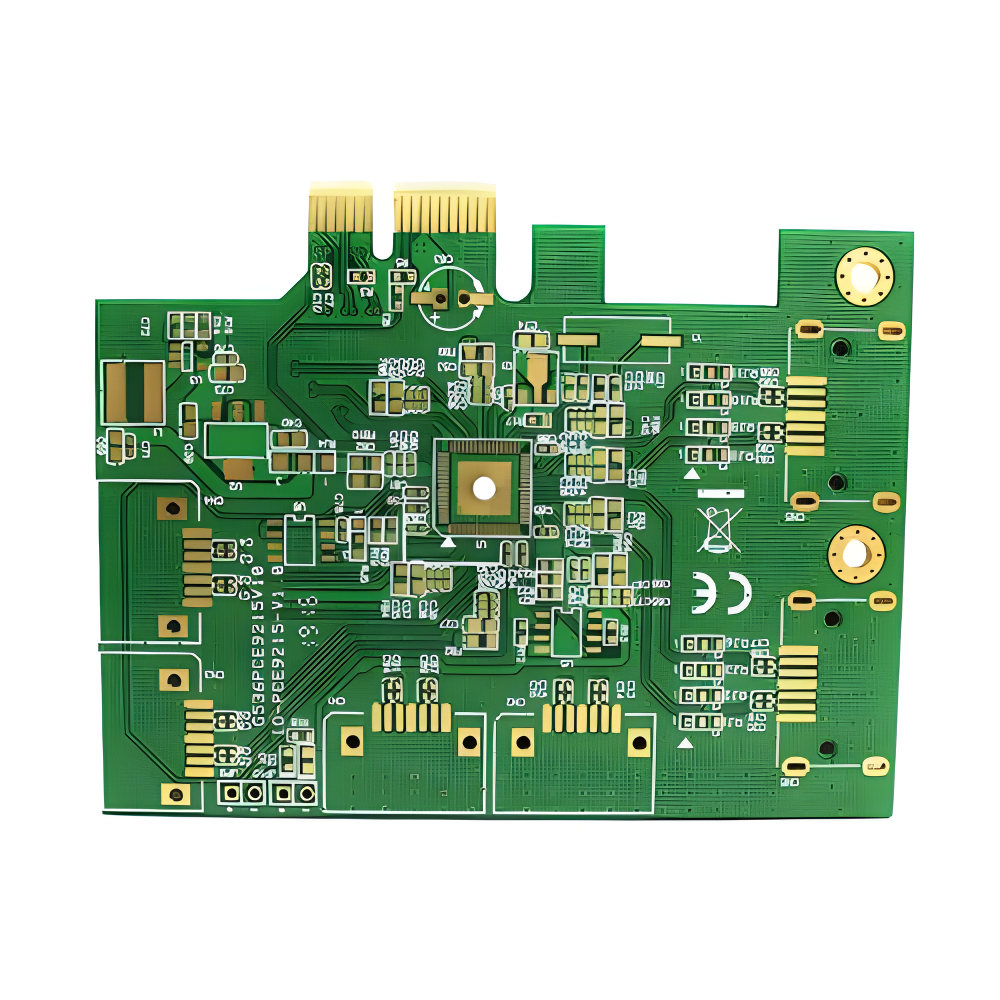

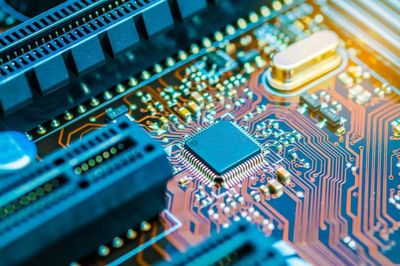

印刷电路板

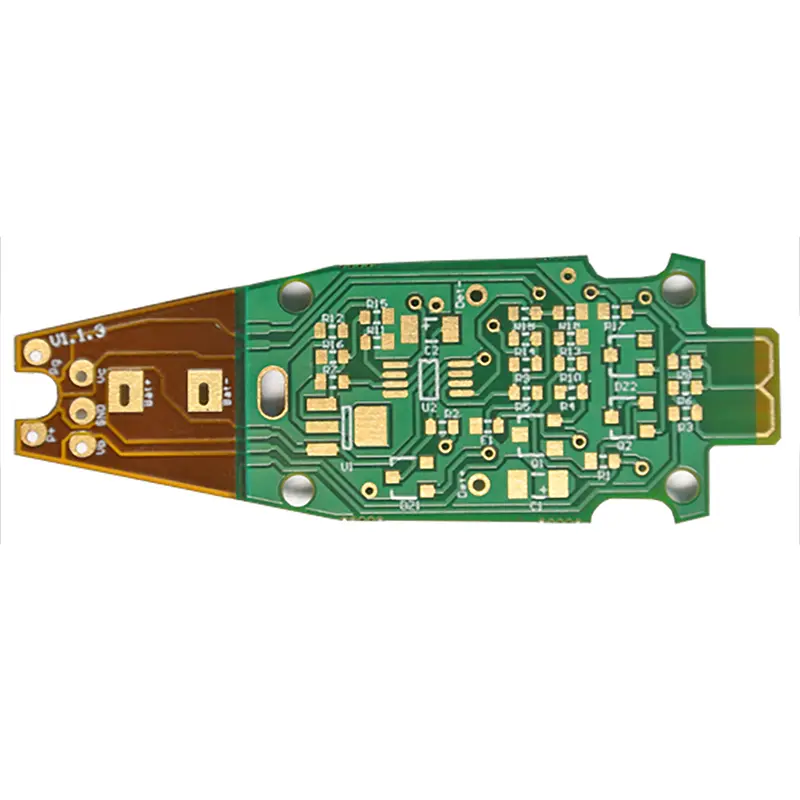

印刷电路板 柔性电路板

柔性电路板 刚挠结合板

刚挠结合板 FR-4

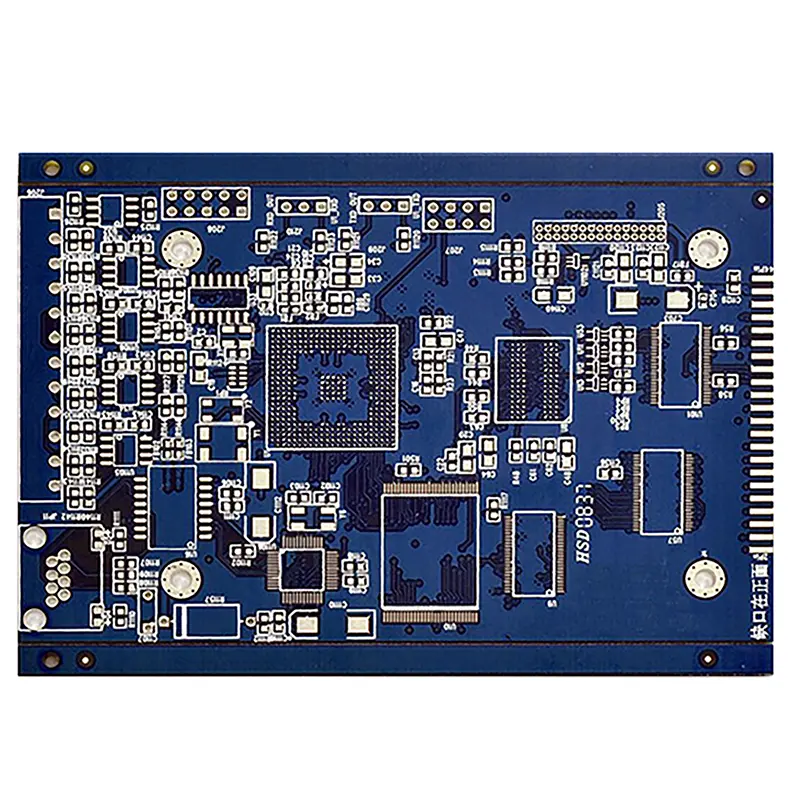

FR-4 高密度互联 (HDI) 电路板

高密度互联 (HDI) 电路板 罗杰斯高频板

罗杰斯高频板 PTFE特氟龙高频板

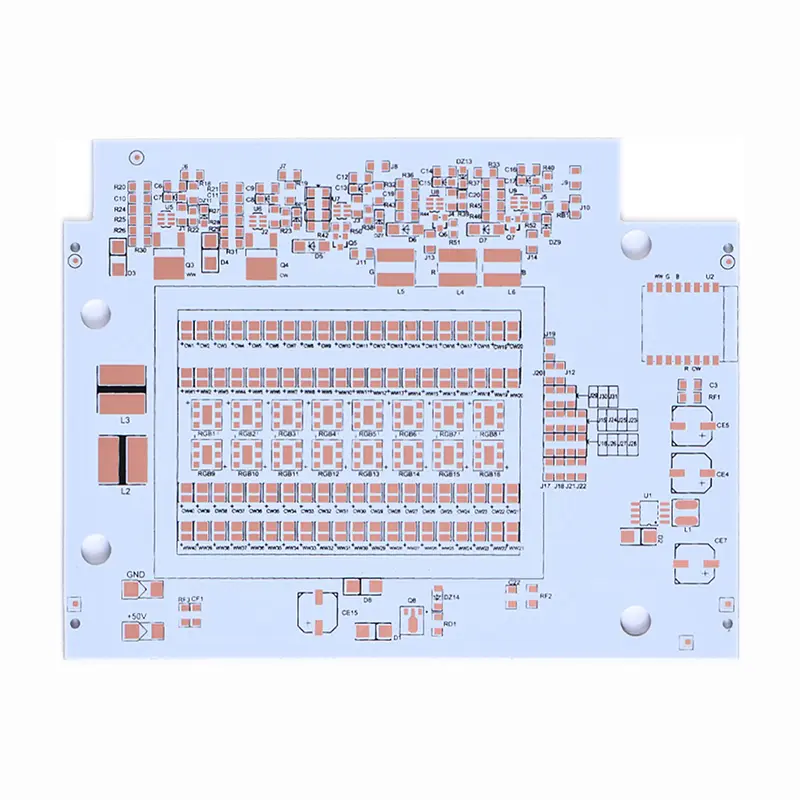

PTFE特氟龙高频板 铝

铝 铜芯

铜芯 PCB组装

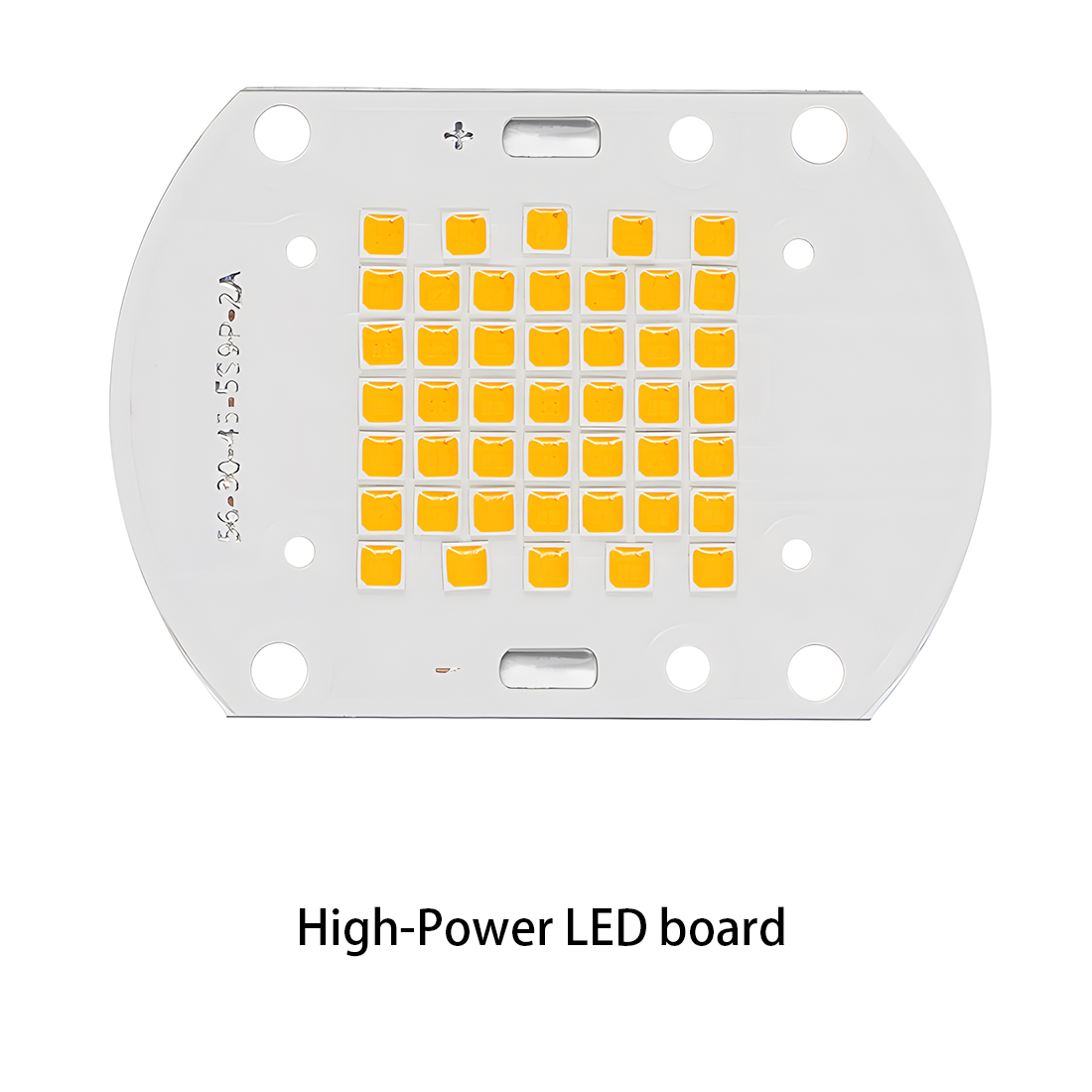

PCB组装 LED灯PCBA

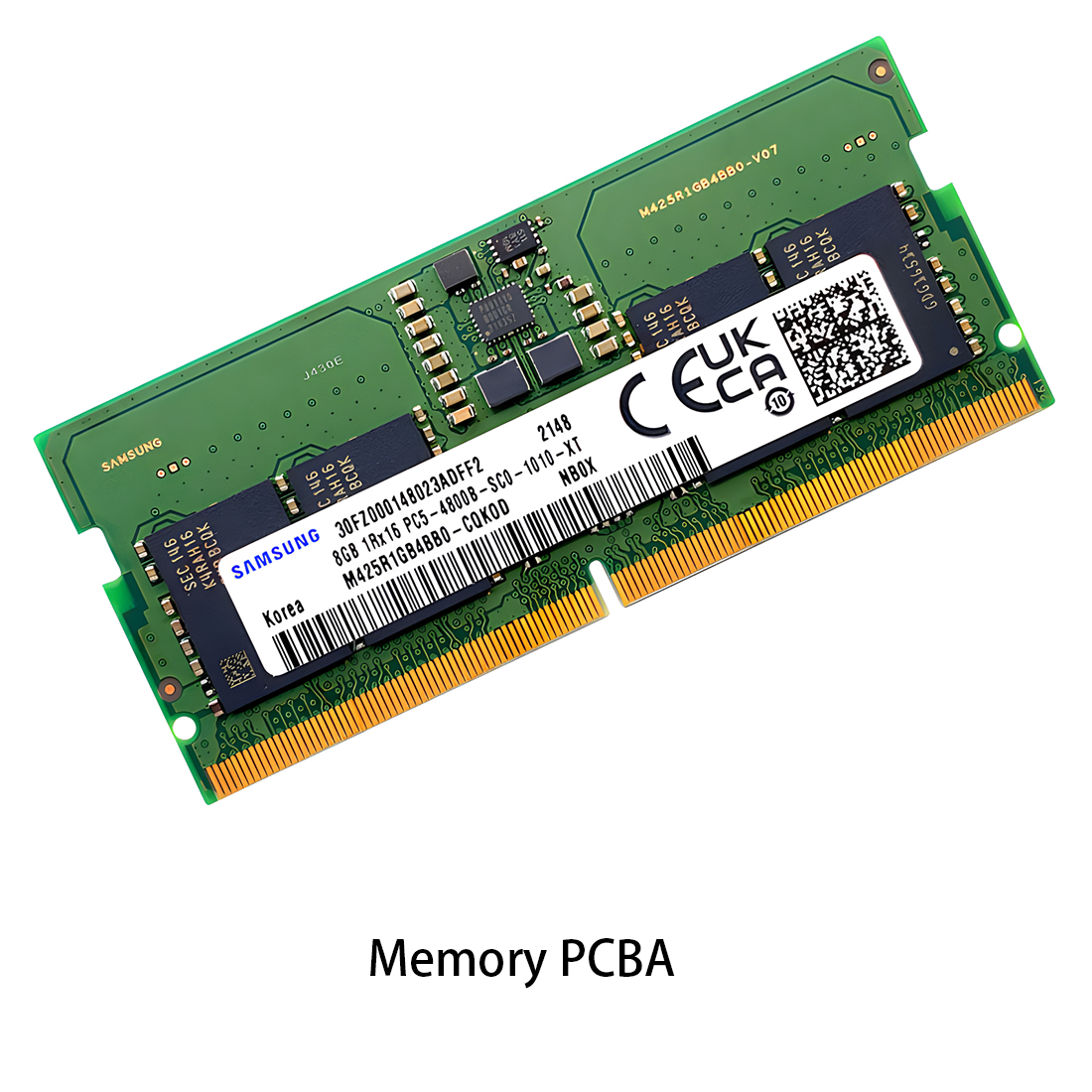

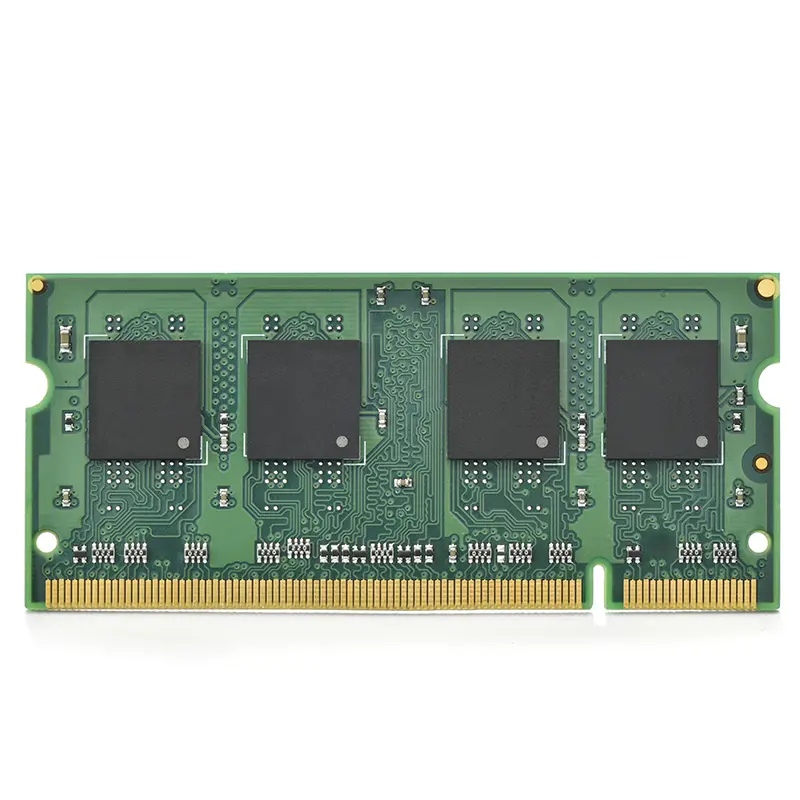

LED灯PCBA 内存PCBA

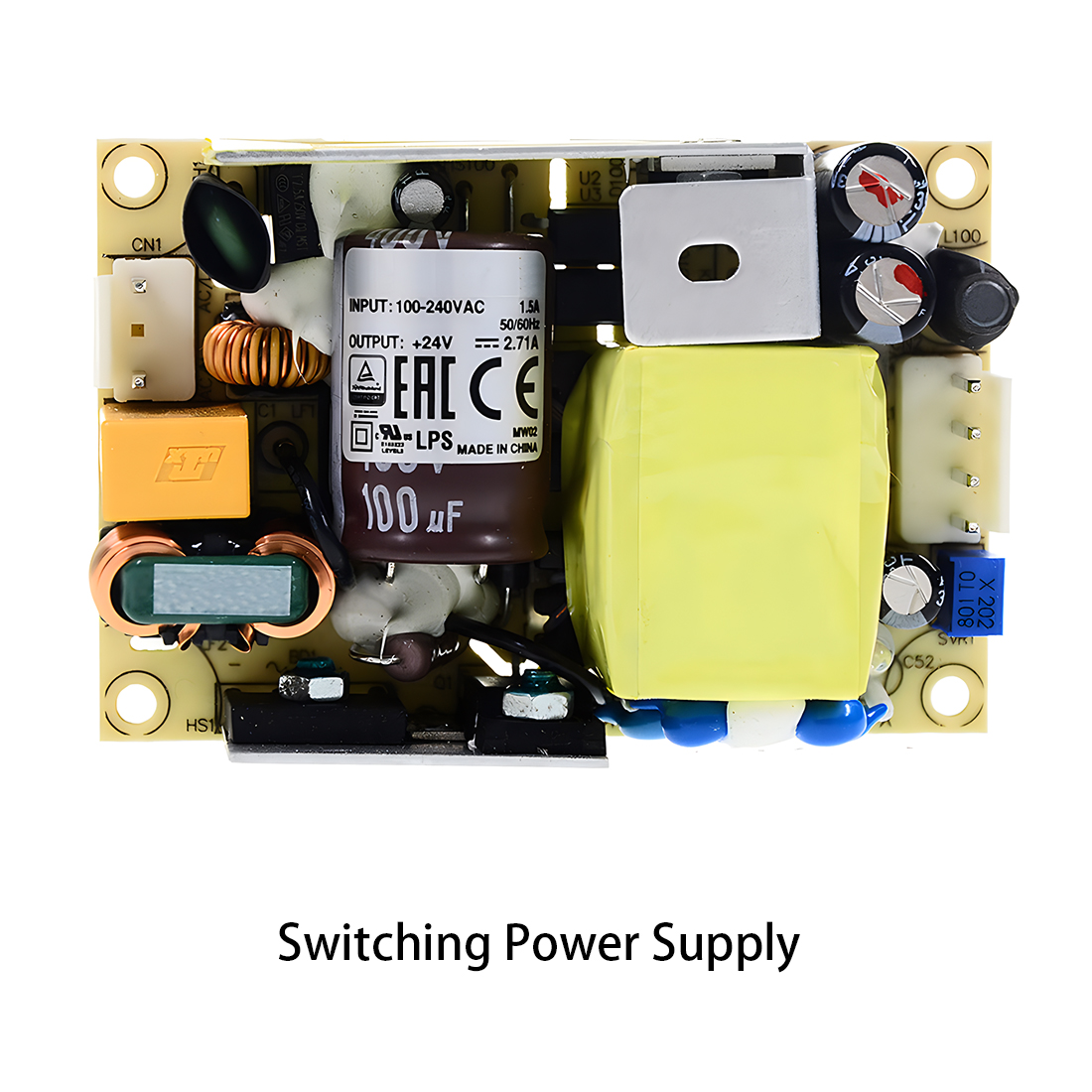

内存PCBA 电源PCBA

电源PCBA 新能源PCBA

新能源PCBA 通讯PCBA

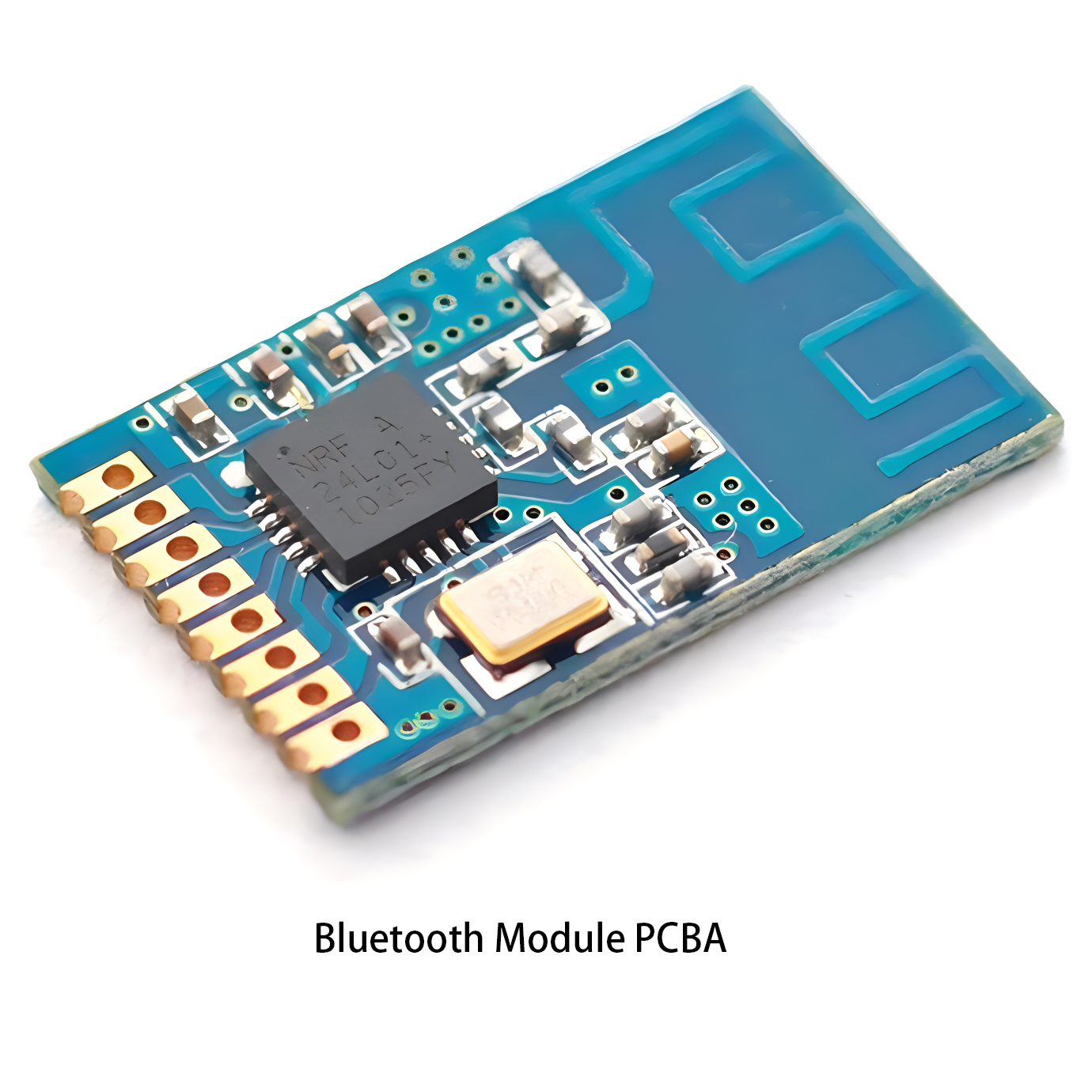

通讯PCBA 工控PCBA

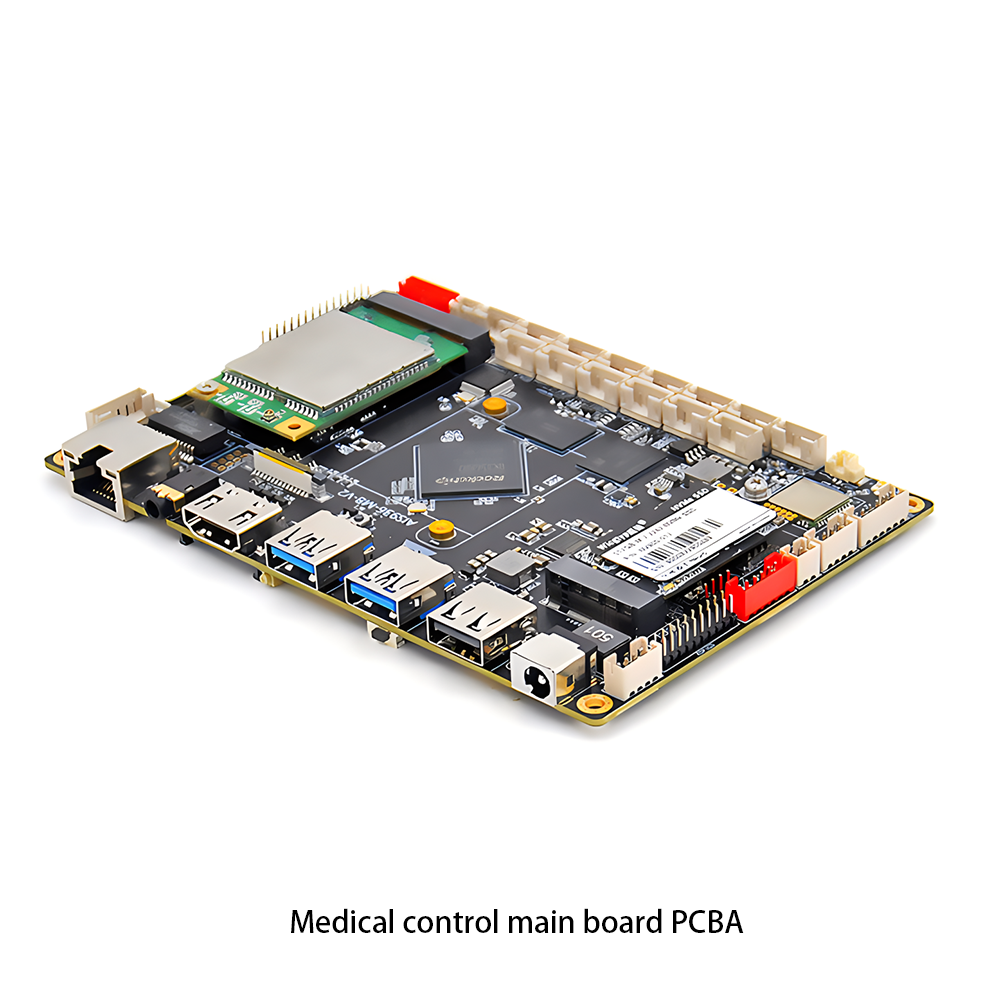

工控PCBA 医疗设备PCBA

医疗设备PCBA PCBA测试服务

PCBA测试服务 认证申请

认证申请 RoHS认证申请

RoHS认证申请 REACH认证申请

REACH认证申请 CE认证申请

CE认证申请 FCC认证申请

FCC认证申请 CQC认证申请

CQC认证申请 UL认证申请

UL认证申请 变压器、电感器

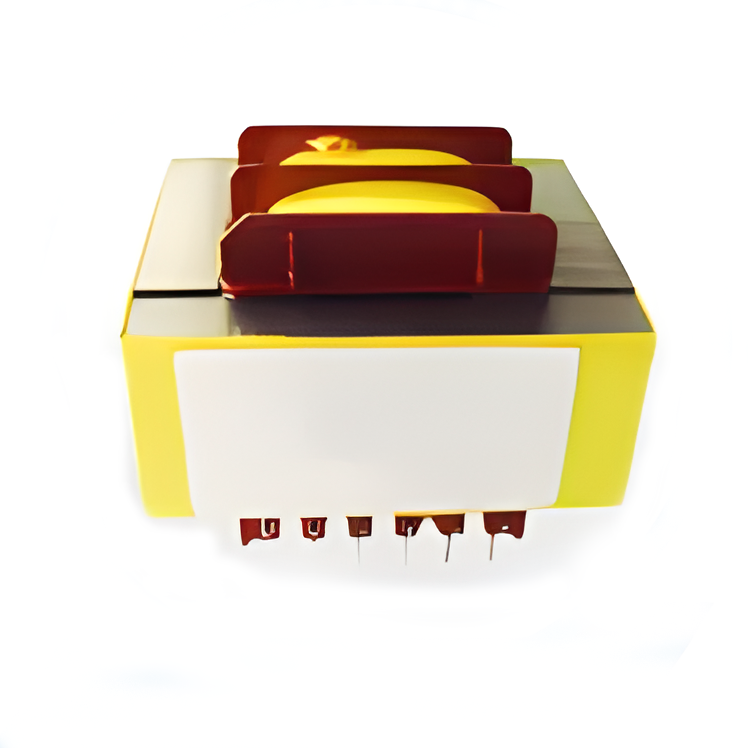

变压器、电感器 高频变压器

高频变压器 低频变压器

低频变压器 大功率变压器

大功率变压器 转换变压器

转换变压器 密封变压器

密封变压器 环形变压器

环形变压器 电感器

电感器 电线、电缆定制

电线、电缆定制 网线

网线 电源线

电源线 天线电缆

天线电缆 同轴电缆

同轴电缆 Net Position Indicator(网位仪)

Net Position Indicator(网位仪) 电容器

电容器 连接器

连接器 二极管

二极管 嵌入式处理器和控制器

嵌入式处理器和控制器 数字信号处理器(DSP/DSC)

数字信号处理器(DSP/DSC) 微控制器(MCU/MPU/SOC)

微控制器(MCU/MPU/SOC) 可编程逻辑器件(CPLD/FPGA)

可编程逻辑器件(CPLD/FPGA) 通信模块/物联网

通信模块/物联网 电阻器

电阻器 通孔电阻器

通孔电阻器 电阻网络、电阻阵列

电阻网络、电阻阵列 电位器、可变电阻器

电位器、可变电阻器 铝壳瓷管电阻

铝壳瓷管电阻 电流检测电阻器、分流电阻器

电流检测电阻器、分流电阻器 开关

开关 晶体管

晶体管 电源模块

电源模块 隔离电源模块

隔离电源模块 DC-AC模块(逆变器)

DC-AC模块(逆变器) 射频和无线

射频和无线