ഒരു ഓൺലൈൻ AOI പരിശോധനാ സംവിധാനം ഉപയോഗിച്ച് 10μm-ൽ താഴെയുള്ള രേഖാ വിടവുകൾ എങ്ങനെ തിരിച്ചറിയാം?

2025-04-15

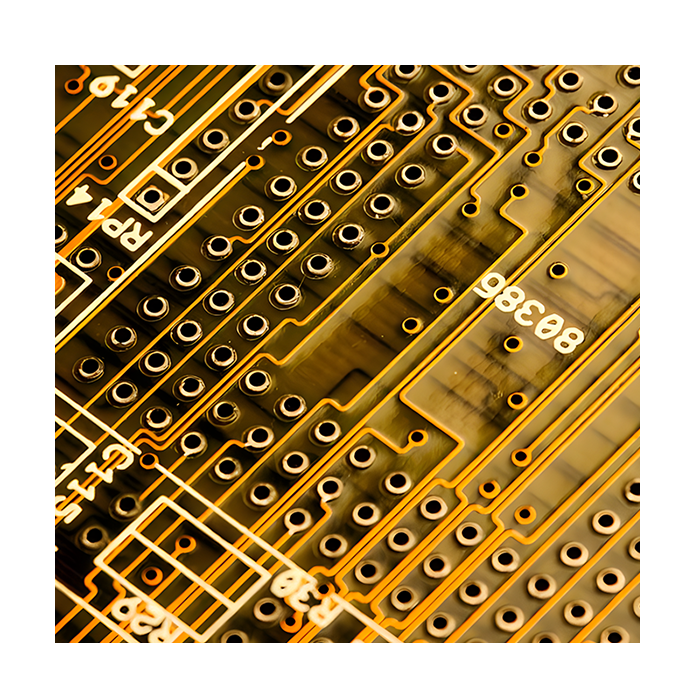

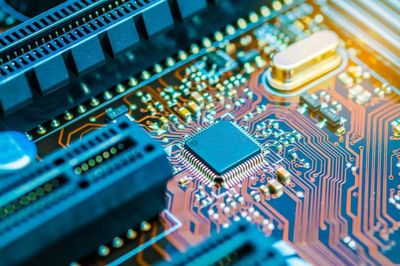

പിസിബി നിർമ്മാണത്തിലും ഇലക്ട്രോണിക് അസംബ്ലിയിലും, പ്രത്യേകിച്ച് 10μm-ൽ താഴെയുള്ള ലൈൻ വിടവുകൾ കണ്ടെത്തുന്നതിന്, ഒരു ഓൺലൈൻ ഓട്ടോമാറ്റിക് ഒപ്റ്റിക്കൽ ഇൻസ്പെക്ഷൻ (AOI) സിസ്റ്റം ഒഴിച്ചുകൂടാനാവാത്ത ഒരു ഉപകരണമാണ്. ഒരു ഓൺലൈൻ AOI സിസ്റ്റം ഉപയോഗിച്ച് ഇത് എങ്ങനെ നേടാം എന്നതിന്റെ വിശദമായ വിശദീകരണം ചുവടെയുണ്ട്:

1.ഹാർഡ്വെയർ കോൺഫിഗറേഷനും ഒപ്റ്റിക്കൽ സിസ്റ്റവും

- ഉയർന്ന മിഴിവുള്ള ക്യാമറ:

മൈക്രോ-ലെവൽ സവിശേഷതകളുടെ വിശദമായ ചിത്രങ്ങൾ പകർത്താൻ ഉയർന്ന റെസല്യൂഷനുള്ള വ്യാവസായിക ക്യാമറ (ഉദാ: 16 ദശലക്ഷം പിക്സലുകൾ അല്ലെങ്കിൽ അതിൽ കൂടുതൽ) ഉപയോഗിക്കുക. 10μm-ൽ താഴെയുള്ള ലൈൻ വിടവുകൾ കണ്ടെത്തുന്നതിനുള്ള അടിത്തറയാണ് ഉയർന്ന റെസല്യൂഷൻ. - പ്രകാശ സ്രോതസ്സ് കോൺഫിഗറേഷൻ:

പിസിബി പ്രതലത്തിന്റെ ഏകീകൃത പ്രകാശം ഉറപ്പാക്കാൻ, റിംഗ് ലൈറ്റ്, കോക്സിയൽ ലൈറ്റ്, അല്ലെങ്കിൽ ഒബ്ലിക് ഇൻസിഡൻസ് പോലുള്ള ലൈറ്റിംഗ് ടെക്നിക്കുകൾക്കൊപ്പം ഉയർന്ന തെളിച്ചമുള്ള എൽഇഡി ലൈറ്റിംഗ് ഉപയോഗിക്കുക. - ഒപ്റ്റിക്കൽ ലെൻസ്:

10μm-ൽ താഴെയുള്ള വിശദാംശങ്ങൾ ഉൾക്കൊള്ളാൻ ആവശ്യമായ ഇമേജ് മാഗ്നിഫിക്കേഷൻ ഉറപ്പാക്കാൻ ഉയർന്ന മാഗ്നിഫിക്കേഷൻ മൈക്രോസ്കോപ്പ് ലെൻസുകൾ (ഉദാ. 50x അല്ലെങ്കിൽ ഉയർന്നത്) ഉപയോഗിക്കുക.

2.ഇമേജ് അക്വിസിഷനും പ്രീപ്രോസസ്സിംഗും

- ഉയർന്ന കൃത്യതയുള്ള ഇമേജ് അക്വിസിഷൻ:

ഒപ്റ്റിക്കൽ ലെൻസുകളും ക്യാമറകളും ഉപയോഗിച്ച് പിസിബി പ്രതലത്തിന്റെ ഉയർന്ന റെസല്യൂഷൻ ചിത്രങ്ങൾ AOI സിസ്റ്റം പകർത്തുന്നു. ചെറിയ വരകളുടെ വ്യക്തമായ ദൃശ്യപരത ഉറപ്പാക്കാൻ ഇമേജ് റെസല്യൂഷൻ സാധാരണയായി സബ്മൈക്രോൺ ലെവലിൽ എത്തുന്നു. - ഇമേജ് പ്രീപ്രോസസ്സിംഗ്:

തുടർന്നുള്ള കണ്ടെത്തലിന്റെ കൃത്യത മെച്ചപ്പെടുത്തുന്നതിന് ശബ്ദ കുറവ്, ദൃശ്യതീവ്രത വർദ്ധിപ്പിക്കൽ, അരികുകൾ മൂർച്ച കൂട്ടൽ എന്നിവ നടത്തുക.

3.ഇമേജ് പ്രോസസ്സിംഗും അൽഗോരിതങ്ങളും

- എഡ്ജ് ഡിറ്റക്ഷൻ അൽഗോരിതങ്ങൾ:

വരകളുടെ രൂപരേഖകൾ തിരിച്ചറിയാൻ എഡ്ജ് ഡിറ്റക്ഷൻ അൽഗോരിതങ്ങൾ (ഉദാ: കാനി എഡ്ജ് ഡിറ്റക്ഷൻ) ഉപയോഗിക്കുക. വരകളുടെ അരികുകളിലെ തുടർച്ചകൾ കണ്ടെത്തുന്നതിലൂടെ, സിസ്റ്റത്തിന് വേഗത്തിൽ വിടവുകൾ കണ്ടെത്താൻ കഴിയും. - രൂപാന്തര പ്രോസസ്സിംഗ്:

ശബ്ദം നീക്കം ചെയ്യുന്നതിനും വിടവുകളുടെ സവിശേഷതകൾ എടുത്തുകാണിക്കുന്നതിനും രൂപാന്തര പ്രവർത്തനങ്ങൾ (ഉദാ: മണ്ണൊലിപ്പ്, വികാസം) പ്രയോഗിക്കുക. - ഫീച്ചർ എക്സ്ട്രാക്ഷൻ:

വിടവുകളുടെ ജ്യാമിതീയ സവിശേഷതകൾ (ഉദാ: നീളം, വീതി, സ്ഥാനം) വേർതിരിച്ചെടുത്ത് അവയെ മുൻകൂട്ടി നിശ്ചയിച്ച മാനദണ്ഡങ്ങളുമായി താരതമ്യം ചെയ്യുക.

4.സിസ്റ്റം കാലിബ്രേഷനും ഒപ്റ്റിമൈസേഷനും

- കാലിബ്രേഷൻ പ്രക്രിയ:

ഇമേജിംഗിന്റെ കൃത്യതയും സ്ഥിരതയും ഉറപ്പാക്കാൻ ഓൺലൈൻ AOI സിസ്റ്റത്തിന് പതിവ് കാലിബ്രേഷൻ ആവശ്യമാണ്. ഇതിൽ ലെൻസ് ഡിസ്റ്റോർഷൻ കറക്ഷൻ, പ്രകാശ സ്രോതസ്സ് യൂണിഫോമിറ്റി കാലിബ്രേഷൻ, ഇമേജ് റെസല്യൂഷൻ വെരിഫിക്കേഷൻ എന്നിവ ഉൾപ്പെടുന്നു. - പാരാമീറ്റർ ഒപ്റ്റിമൈസേഷൻ:

സംവേദനക്ഷമതയും കൃത്യതയും മെച്ചപ്പെടുത്തുന്നതിന് യഥാർത്ഥ കണ്ടെത്തൽ ആവശ്യകതകളെ അടിസ്ഥാനമാക്കി ഇമേജ് പ്രോസസ്സിംഗ് അൽഗോരിതങ്ങളുടെ പാരാമീറ്ററുകൾ (ഉദാ: എഡ്ജ് ഡിറ്റക്ഷൻ ത്രെഷോൾഡുകളും മോർഫോളജിക്കൽ കേർണൽ വലുപ്പങ്ങളും) ഒപ്റ്റിമൈസ് ചെയ്യുക.

5.തത്സമയ കണ്ടെത്തലും ഫീഡ്ബാക്കും

- തത്സമയ കണ്ടെത്തൽ:

പിസിബി നിർമ്മാണ സമയത്ത് ഓൺലൈൻ എഒഐ സിസ്റ്റത്തിന് തത്സമയം ചിത്രങ്ങൾ പകർത്താനും വിശകലനം ചെയ്യാനും കഴിയും, 10μm-ൽ താഴെയുള്ള വിടവുകൾ വേഗത്തിൽ തിരിച്ചറിയാനും കഴിയും. - വൈകല്യ വർഗ്ഗീകരണവും അടയാളപ്പെടുത്തലും:

സിസ്റ്റം വൈകല്യങ്ങളെ (ഉദാ: വിടവുകൾ, പൊട്ടലുകൾ, ബർറുകൾ) തരംതിരിക്കുകയും PCB ഇമേജിൽ അവയുടെ സ്ഥാനങ്ങൾ അടയാളപ്പെടുത്തുകയും ചെയ്യുന്നു. - ഗുണനിലവാര ഫീഡ്ബാക്ക്:

പ്രൊഡക്ഷൻ പ്രക്രിയകൾ ക്രമീകരിക്കുന്നതിന് (ഉദാ: സോൾഡർ പേസ്റ്റ് പ്രിന്റിംഗ് പാരാമീറ്ററുകൾ അല്ലെങ്കിൽ പ്ലേസ്മെന്റ് കൃത്യത ക്രമീകരിക്കുക) തൽസമയം കണ്ടെത്തൽ ഫലങ്ങൾ പ്രൊഡക്ഷൻ ലൈൻ കൺട്രോൾ സിസ്റ്റത്തിലേക്ക് തിരികെ നൽകുക, അതുവഴി വൈകല്യങ്ങൾ കുറയ്ക്കുക.

6.സ്ഥിതിവിവരക്കണക്കുകളും വിശകലനവും

- വൈകല്യ സ്ഥിതിവിവരക്കണക്കുകൾ:

AOI സിസ്റ്റത്തിന് കണ്ടെത്തിയ വിടവുകളെ സ്ഥിതിവിവരക്കണക്കനുസരിച്ച് വിശകലനം ചെയ്യാനും, പ്രോസസ് എഞ്ചിനീയർമാരെ ഉൽപ്പാദന പ്രവാഹങ്ങൾ ഒപ്റ്റിമൈസ് ചെയ്യാൻ സഹായിക്കുന്നതിന് വൈകല്യ വിതരണ ചാർട്ടുകളും ട്രെൻഡ് റിപ്പോർട്ടുകളും സൃഷ്ടിക്കാനും കഴിയും. - പ്രക്രിയ മെച്ചപ്പെടുത്തൽ:

വൈകല്യ ഡാറ്റ വിശകലനം ചെയ്യുന്നതിലൂടെ, വിടവുകൾക്ക് കാരണമായേക്കാവുന്ന പ്രധാന ഉൽപാദന ഘട്ടങ്ങൾ (ഉദാ: സോൾഡർ പേസ്റ്റ് പ്രിന്റിംഗ്, റീഫ്ലോ സോൾഡറിംഗ്) തിരിച്ചറിയുകയും തിരുത്തൽ നടപടികൾ സ്വീകരിക്കുകയും ചെയ്യുക.

തീരുമാനം

ഉയർന്ന കൃത്യതയുള്ള ഹാർഡ്വെയർ കോൺഫിഗറേഷൻ, നൂതന ഇമേജ് പ്രോസസ്സിംഗ് അൽഗോരിതങ്ങൾ, തത്സമയ കണ്ടെത്തൽ ഫീഡ്ബാക്ക് സംവിധാനങ്ങൾ എന്നിവയിലൂടെ, ഓൺലൈൻ AOI സിസ്റ്റത്തിന് 10μm-ൽ താഴെയുള്ള ലൈൻ വിടവുകൾ കാര്യക്ഷമമായും കൃത്യമായും തിരിച്ചറിയാൻ കഴിയും. ഇത് PCB നിർമ്മാണത്തിന്റെ വിളവ് മെച്ചപ്പെടുത്തുക മാത്രമല്ല, തുടർന്നുള്ള പ്രോസസ്സ് ഒപ്റ്റിമൈസേഷനായി ഡാറ്റ പിന്തുണയും നൽകുന്നു.

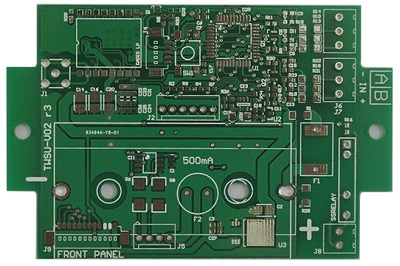

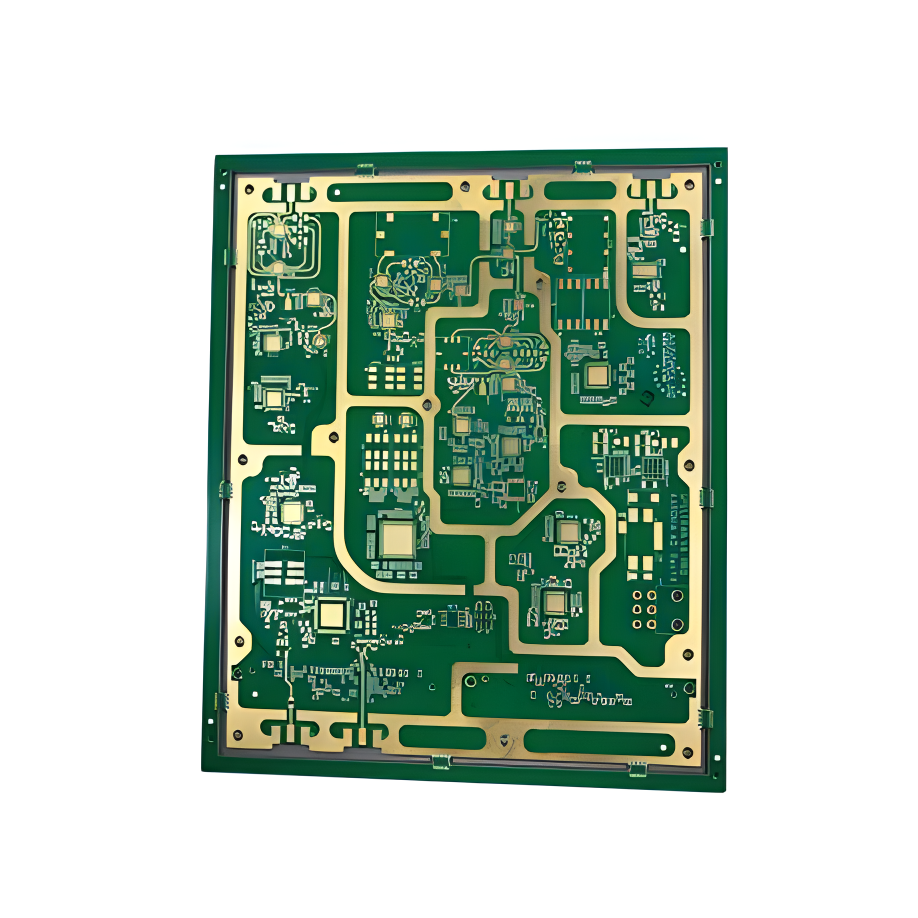

പിസിബി

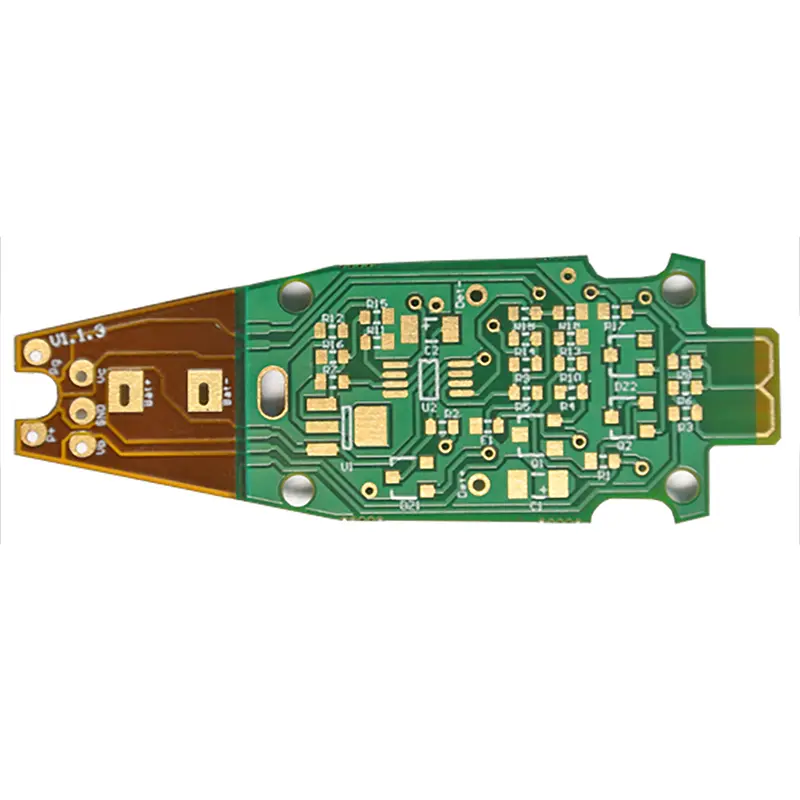

പിസിബി എഫ്പിസി

എഫ്പിസി റിജിഡ്-ഫ്ലെക്സ്

റിജിഡ്-ഫ്ലെക്സ് എഫ്ആർ-4

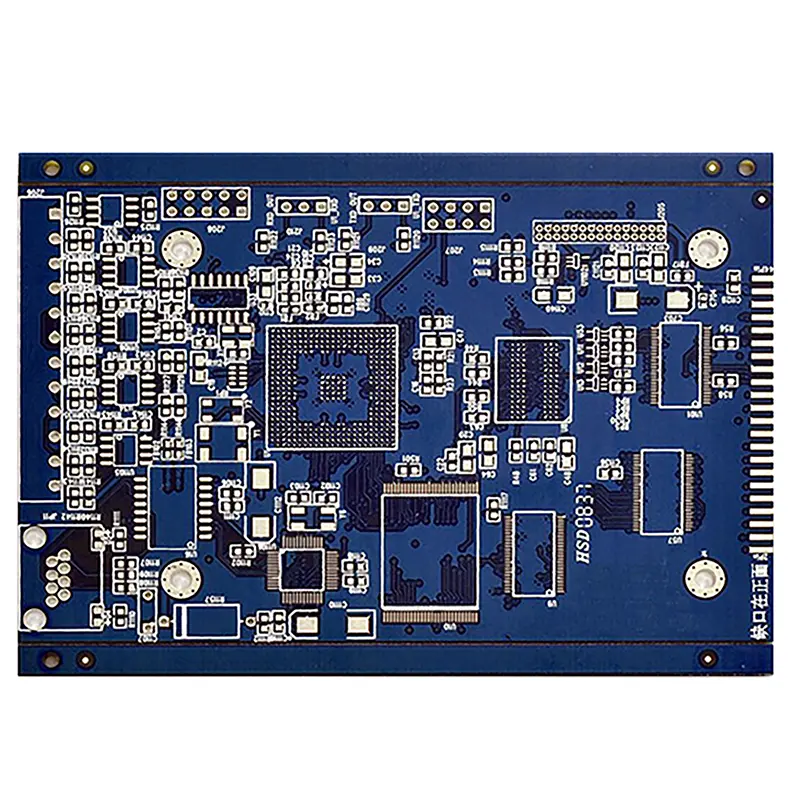

എഫ്ആർ-4 എച്ച്ഡിഐ പിസിബി

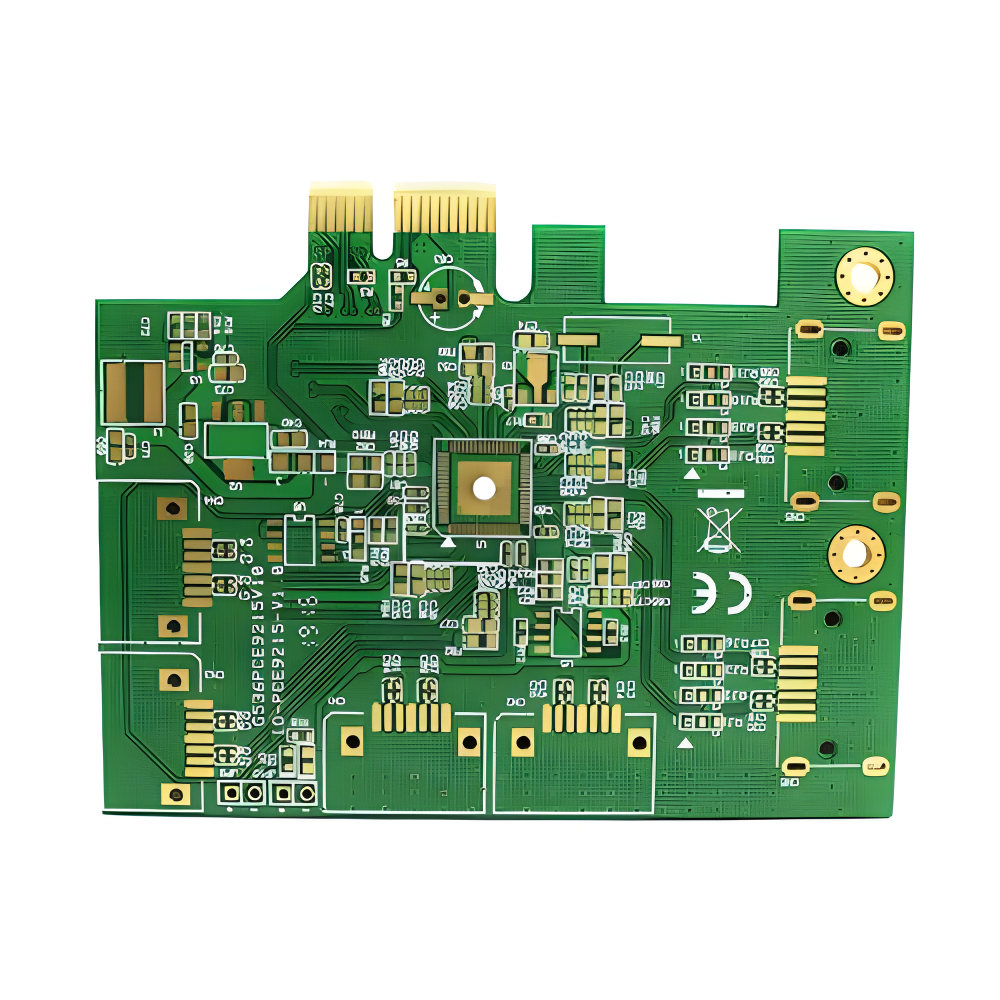

എച്ച്ഡിഐ പിസിബി റോജേഴ്സ് ഹൈ-ഫ്രീക്വൻസി ബോർഡ്

റോജേഴ്സ് ഹൈ-ഫ്രീക്വൻസി ബോർഡ് PTFE ടെഫ്ലോൺ ഹൈ-ഫ്രീക്വൻസി ബോർഡ്

PTFE ടെഫ്ലോൺ ഹൈ-ഫ്രീക്വൻസി ബോർഡ് അലുമിനിയം

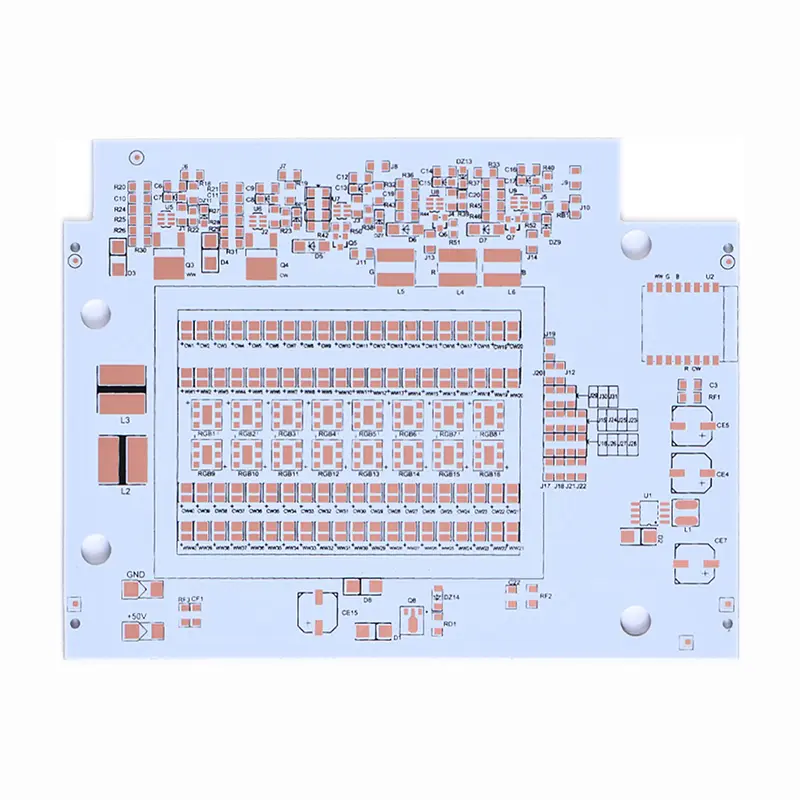

അലുമിനിയം കോപ്പർ കോർ

കോപ്പർ കോർ പിസിബി അസംബ്ലി

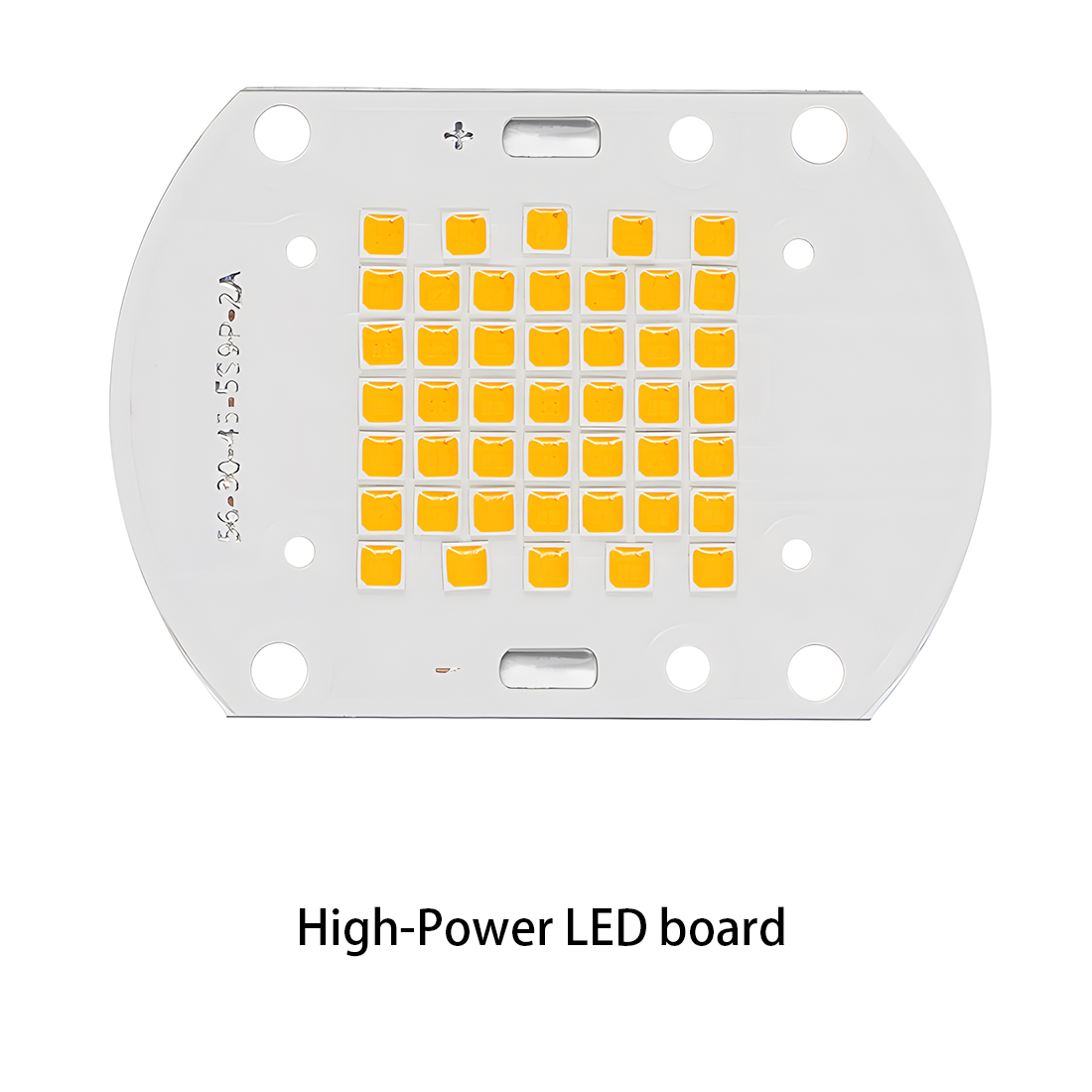

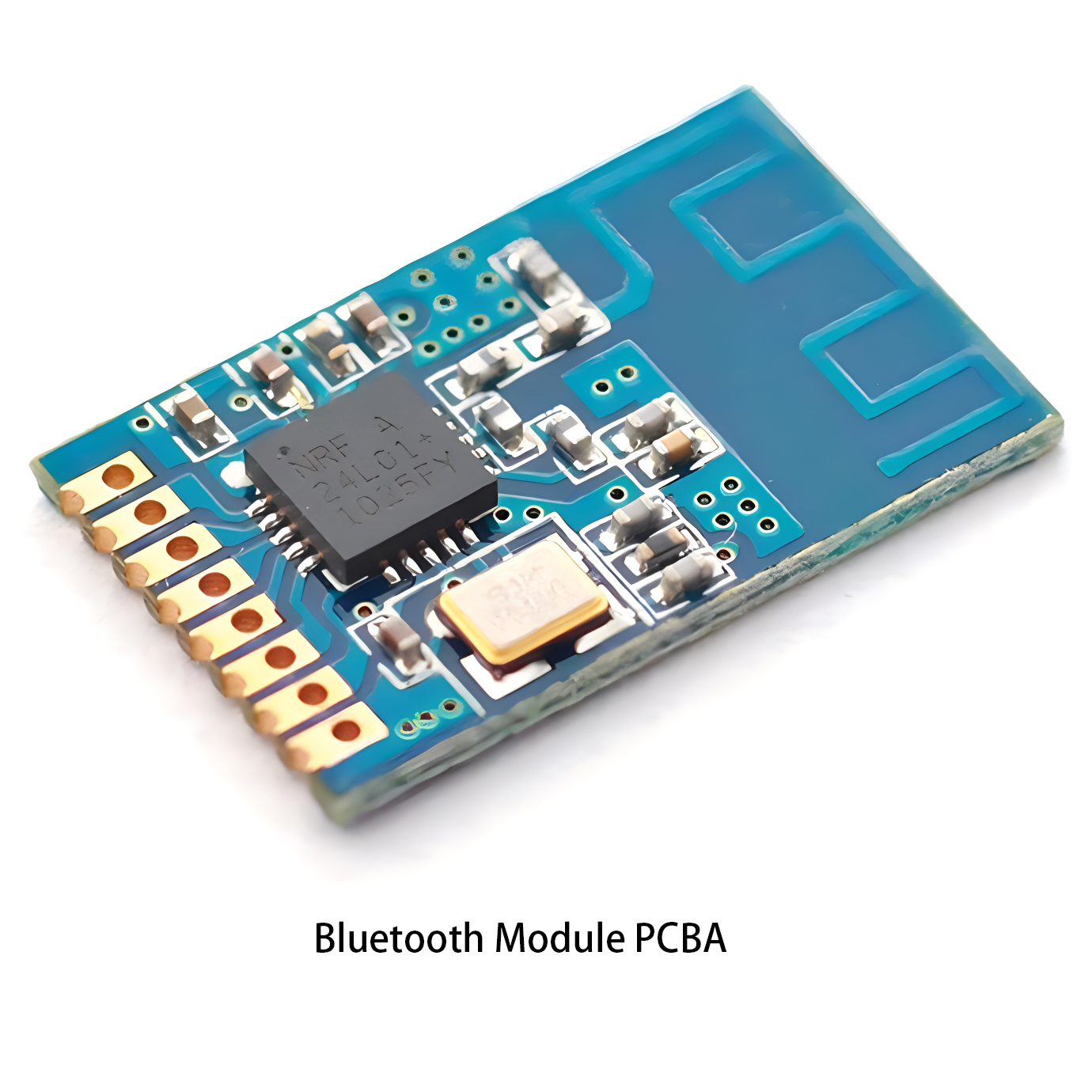

പിസിബി അസംബ്ലി LED ലൈറ്റ് PCBA

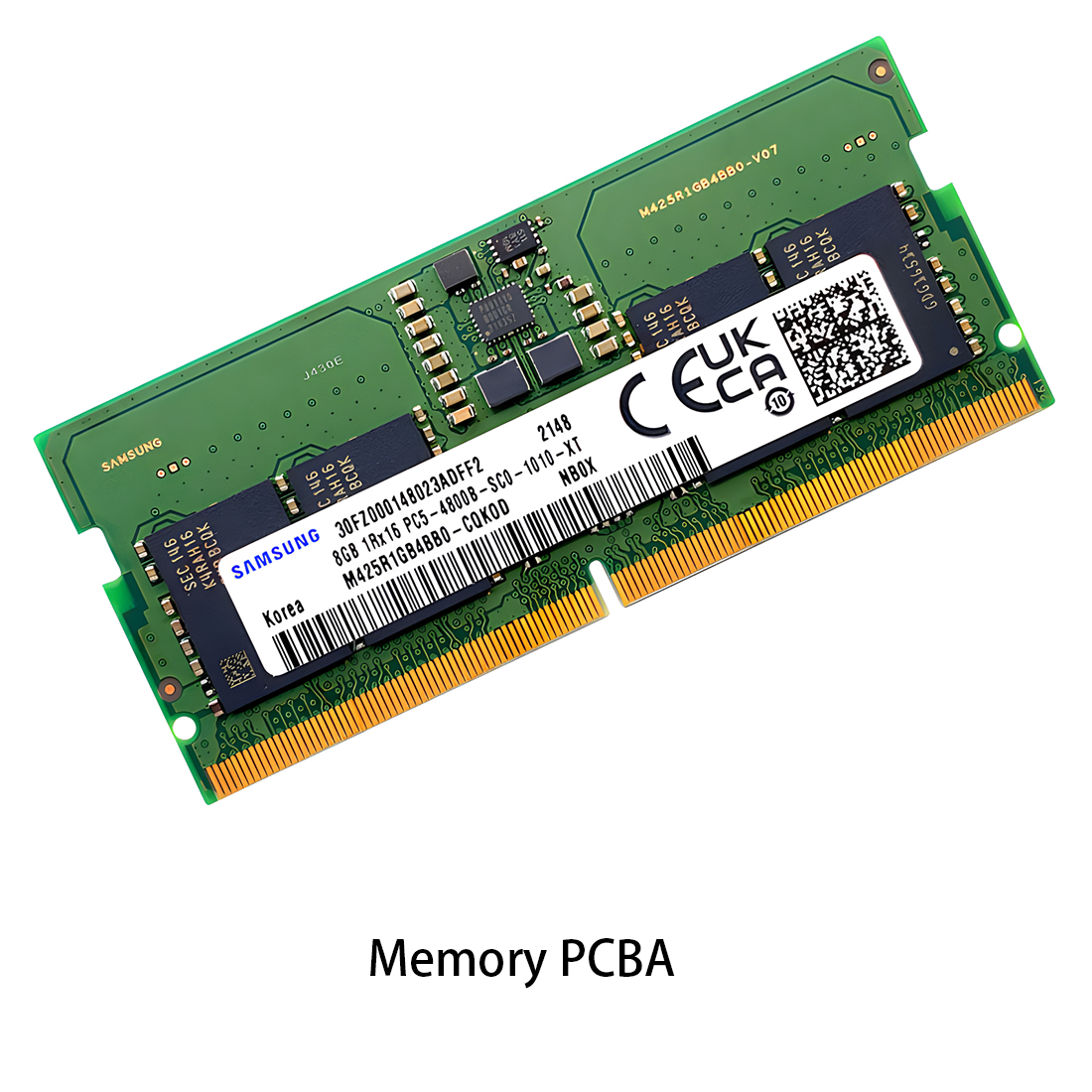

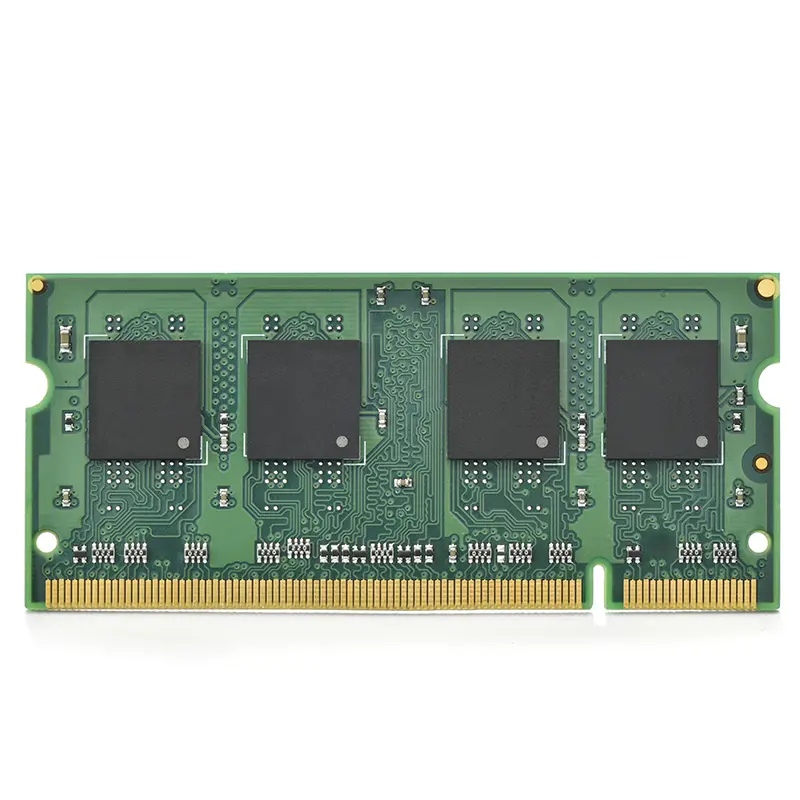

LED ലൈറ്റ് PCBA മെമ്മറി PCBA

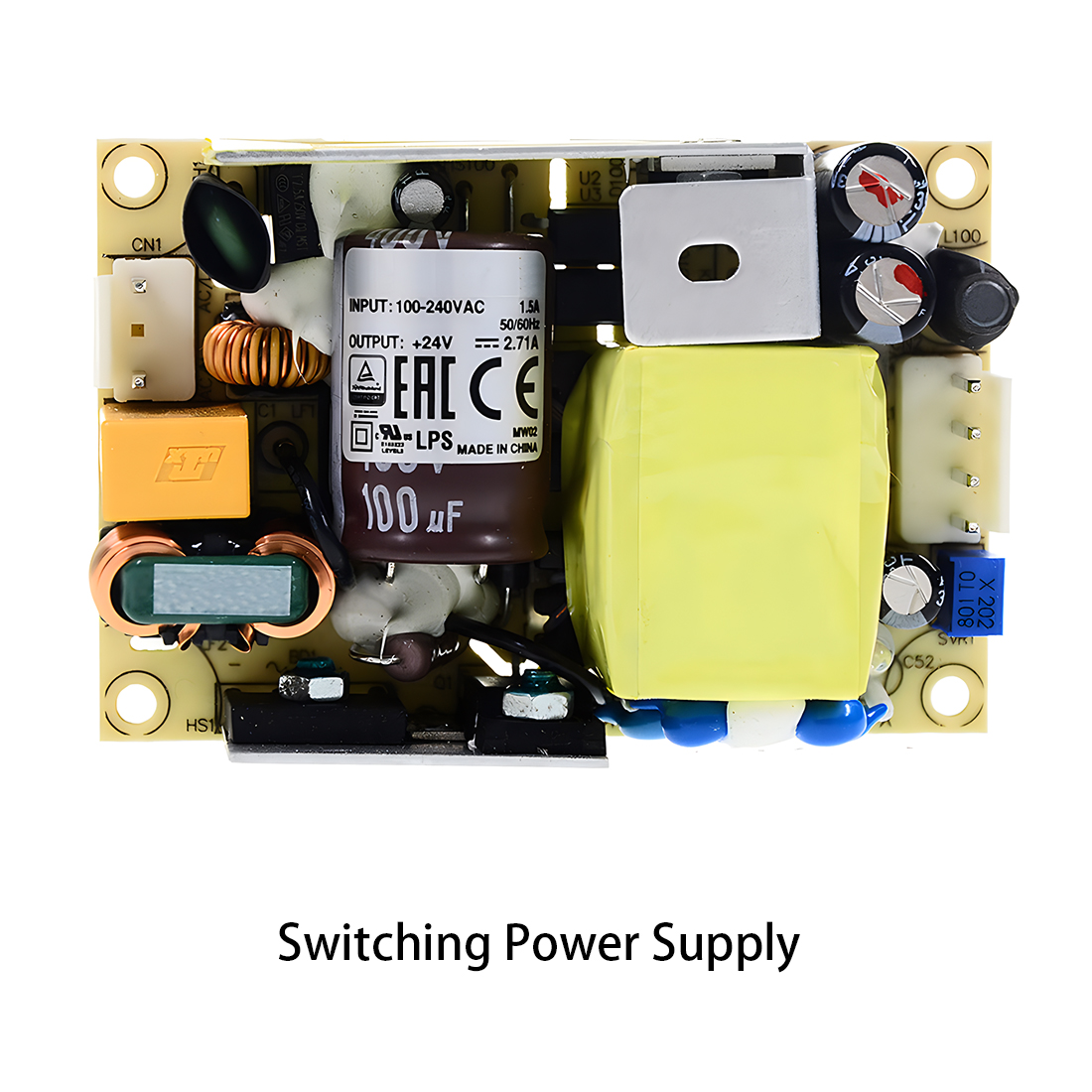

മെമ്മറി PCBA പവർ സപ്ലൈ PCBA

പവർ സപ്ലൈ PCBA ന്യൂ എനർജി പിസിബിഎ

ന്യൂ എനർജി പിസിബിഎ കമ്മ്യൂണിക്കേഷൻ PCBA

കമ്മ്യൂണിക്കേഷൻ PCBA വ്യാവസായിക നിയന്ത്രണം PCBA

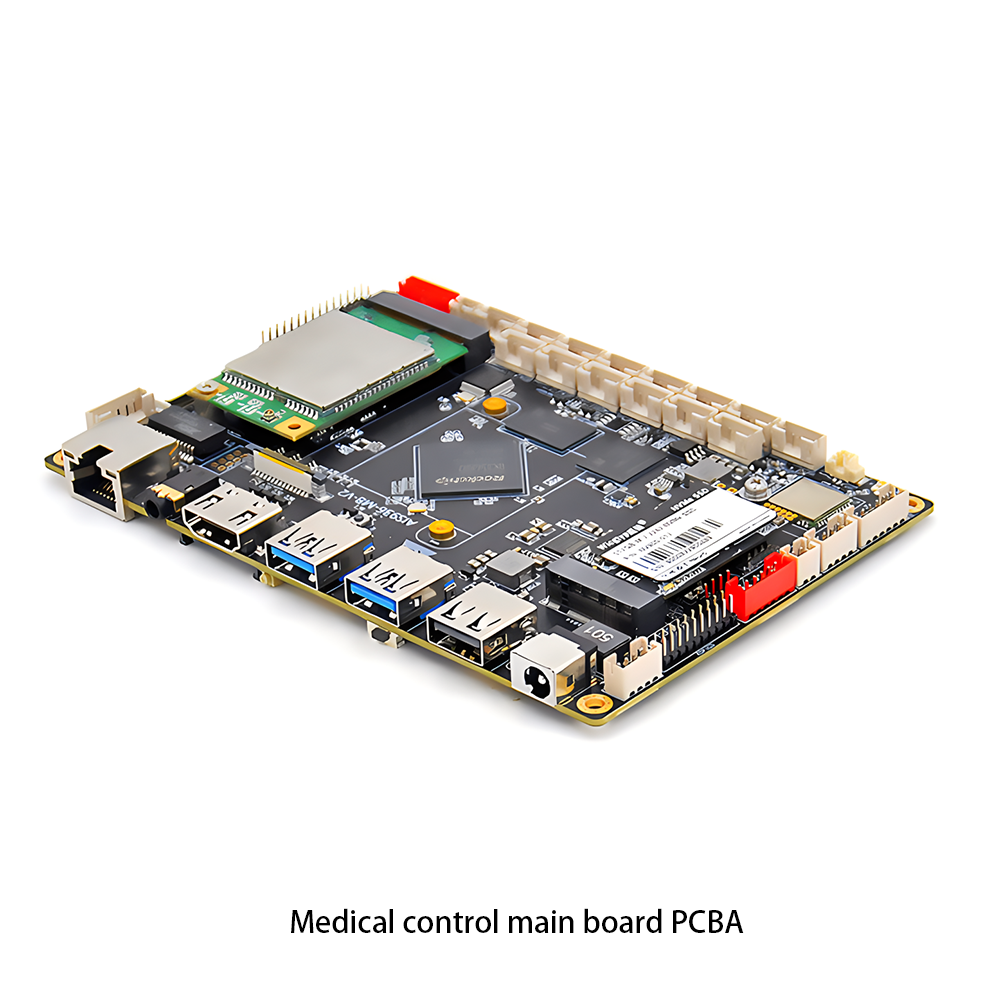

വ്യാവസായിക നിയന്ത്രണം PCBA മെഡിക്കൽ ഉപകരണങ്ങൾ PCBA

മെഡിക്കൽ ഉപകരണങ്ങൾ PCBA PCBA ടെസ്റ്റിംഗ് സേവനം

PCBA ടെസ്റ്റിംഗ് സേവനം സർട്ടിഫിക്കേഷൻ അപേക്ഷ

സർട്ടിഫിക്കേഷൻ അപേക്ഷ RoHS സർട്ടിഫിക്കേഷൻ അപേക്ഷ

RoHS സർട്ടിഫിക്കേഷൻ അപേക്ഷ റീച്ച് സർട്ടിഫിക്കേഷൻ അപേക്ഷ

റീച്ച് സർട്ടിഫിക്കേഷൻ അപേക്ഷ സിഇ സർട്ടിഫിക്കേഷൻ അപേക്ഷ

സിഇ സർട്ടിഫിക്കേഷൻ അപേക്ഷ FCC സർട്ടിഫിക്കേഷൻ അപേക്ഷ

FCC സർട്ടിഫിക്കേഷൻ അപേക്ഷ സിക്യുസി സർട്ടിഫിക്കേഷൻ അപേക്ഷ

സിക്യുസി സർട്ടിഫിക്കേഷൻ അപേക്ഷ യുഎൽ സർട്ടിഫിക്കേഷൻ അപേക്ഷ

യുഎൽ സർട്ടിഫിക്കേഷൻ അപേക്ഷ ട്രാൻസ്ഫോർമറുകൾ, ഇൻഡക്ടറുകൾ

ട്രാൻസ്ഫോർമറുകൾ, ഇൻഡക്ടറുകൾ ഉയർന്ന ഫ്രീക്വൻസി ട്രാൻസ്ഫോർമറുകൾ

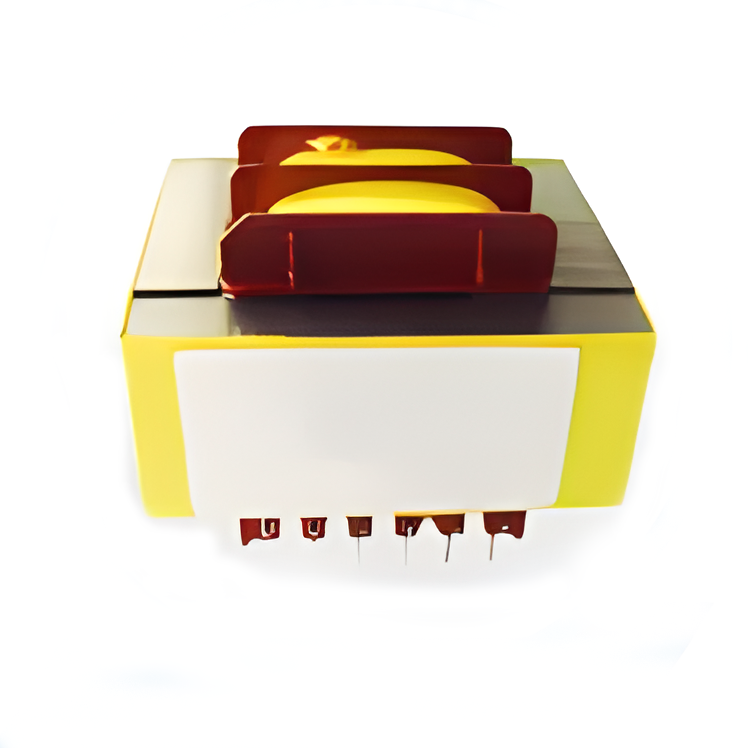

ഉയർന്ന ഫ്രീക്വൻസി ട്രാൻസ്ഫോർമറുകൾ ലോ ഫ്രീക്വൻസി ട്രാൻസ്ഫോർമറുകൾ

ലോ ഫ്രീക്വൻസി ട്രാൻസ്ഫോർമറുകൾ ഉയർന്ന പവർ ട്രാൻസ്ഫോർമറുകൾ

ഉയർന്ന പവർ ട്രാൻസ്ഫോർമറുകൾ പരിവർത്തന ട്രാൻസ്ഫോർമറുകൾ

പരിവർത്തന ട്രാൻസ്ഫോർമറുകൾ സീൽഡ് ട്രാൻസ്ഫോർമറുകൾ

സീൽഡ് ട്രാൻസ്ഫോർമറുകൾ റിംഗ് ട്രാൻസ്ഫോർമറുകൾ

റിംഗ് ട്രാൻസ്ഫോർമറുകൾ ഇൻഡക്ടറുകൾ

ഇൻഡക്ടറുകൾ വയറുകൾ, കേബിളുകൾ ഇഷ്ടാനുസൃതമാക്കി

വയറുകൾ, കേബിളുകൾ ഇഷ്ടാനുസൃതമാക്കി നെറ്റ്വർക്ക് കേബിളുകൾ

നെറ്റ്വർക്ക് കേബിളുകൾ പവർ കോഡുകൾ

പവർ കോഡുകൾ ആന്റിന കേബിളുകൾ

ആന്റിന കേബിളുകൾ കോക്സിയൽ കേബിളുകൾ

കോക്സിയൽ കേബിളുകൾ നെറ്റ് പൊസിഷൻ ഇൻഡിക്കേറ്റർ

നെറ്റ് പൊസിഷൻ ഇൻഡിക്കേറ്റർ കപ്പാസിറ്ററുകൾ

കപ്പാസിറ്ററുകൾ കണക്ടറുകൾ

കണക്ടറുകൾ ഡയോഡുകൾ

ഡയോഡുകൾ എംബഡഡ് പ്രോസസ്സറുകളും കൺട്രോളറുകളും

എംബഡഡ് പ്രോസസ്സറുകളും കൺട്രോളറുകളും ഡിജിറ്റൽ സിഗ്നൽ പ്രോസസ്സറുകൾ (DSP/DSC)

ഡിജിറ്റൽ സിഗ്നൽ പ്രോസസ്സറുകൾ (DSP/DSC) മൈക്രോകൺട്രോളറുകൾ (MCU/MPU/SOC)

മൈക്രോകൺട്രോളറുകൾ (MCU/MPU/SOC) പ്രോഗ്രാം ചെയ്യാവുന്ന ലോജിക് ഉപകരണം (CPLD/FPGA)

പ്രോഗ്രാം ചെയ്യാവുന്ന ലോജിക് ഉപകരണം (CPLD/FPGA) ആശയവിനിമയ മൊഡ്യൂളുകൾ/IoT

ആശയവിനിമയ മൊഡ്യൂളുകൾ/IoT റെസിസ്റ്ററുകൾ

റെസിസ്റ്ററുകൾ ത്രൂ ഹോൾ റെസിസ്റ്ററുകൾ

ത്രൂ ഹോൾ റെസിസ്റ്ററുകൾ റെസിസ്റ്റർ നെറ്റ്വർക്കുകൾ, അറേകൾ

റെസിസ്റ്റർ നെറ്റ്വർക്കുകൾ, അറേകൾ പൊട്ടൻഷ്യോമീറ്ററുകൾ, വേരിയബിൾ റെസിസ്റ്ററുകൾ

പൊട്ടൻഷ്യോമീറ്ററുകൾ, വേരിയബിൾ റെസിസ്റ്ററുകൾ അലൂമിനിയം കേസ്, പോർസലൈൻ ട്യൂബ് പ്രതിരോധം

അലൂമിനിയം കേസ്, പോർസലൈൻ ട്യൂബ് പ്രതിരോധം കറന്റ് സെൻസ് റെസിസ്റ്ററുകൾ, ഷണ്ട് റെസിസ്റ്ററുകൾ

കറന്റ് സെൻസ് റെസിസ്റ്ററുകൾ, ഷണ്ട് റെസിസ്റ്ററുകൾ സ്വിച്ചുകൾ

സ്വിച്ചുകൾ ട്രാൻസിസ്റ്ററുകൾ

ട്രാൻസിസ്റ്ററുകൾ പവർ മൊഡ്യൂളുകൾ

പവർ മൊഡ്യൂളുകൾ ഒറ്റപ്പെട്ട പവർ മൊഡ്യൂളുകൾ

ഒറ്റപ്പെട്ട പവർ മൊഡ്യൂളുകൾ ഡിസി-എസി മൊഡ്യൂൾ (ഇൻവെർട്ടർ)

ഡിസി-എസി മൊഡ്യൂൾ (ഇൻവെർട്ടർ) ആർഎഫ്, വയർലെസ്സ്

ആർഎഫ്, വയർലെസ്സ്